球罐维修施工方案.docx

《球罐维修施工方案.docx》由会员分享,可在线阅读,更多相关《球罐维修施工方案.docx(14页珍藏版)》请在冰豆网上搜索。

球罐维修施工方案

球罐维修施工方案

甲方搭设脚手架提供施工气源、电源

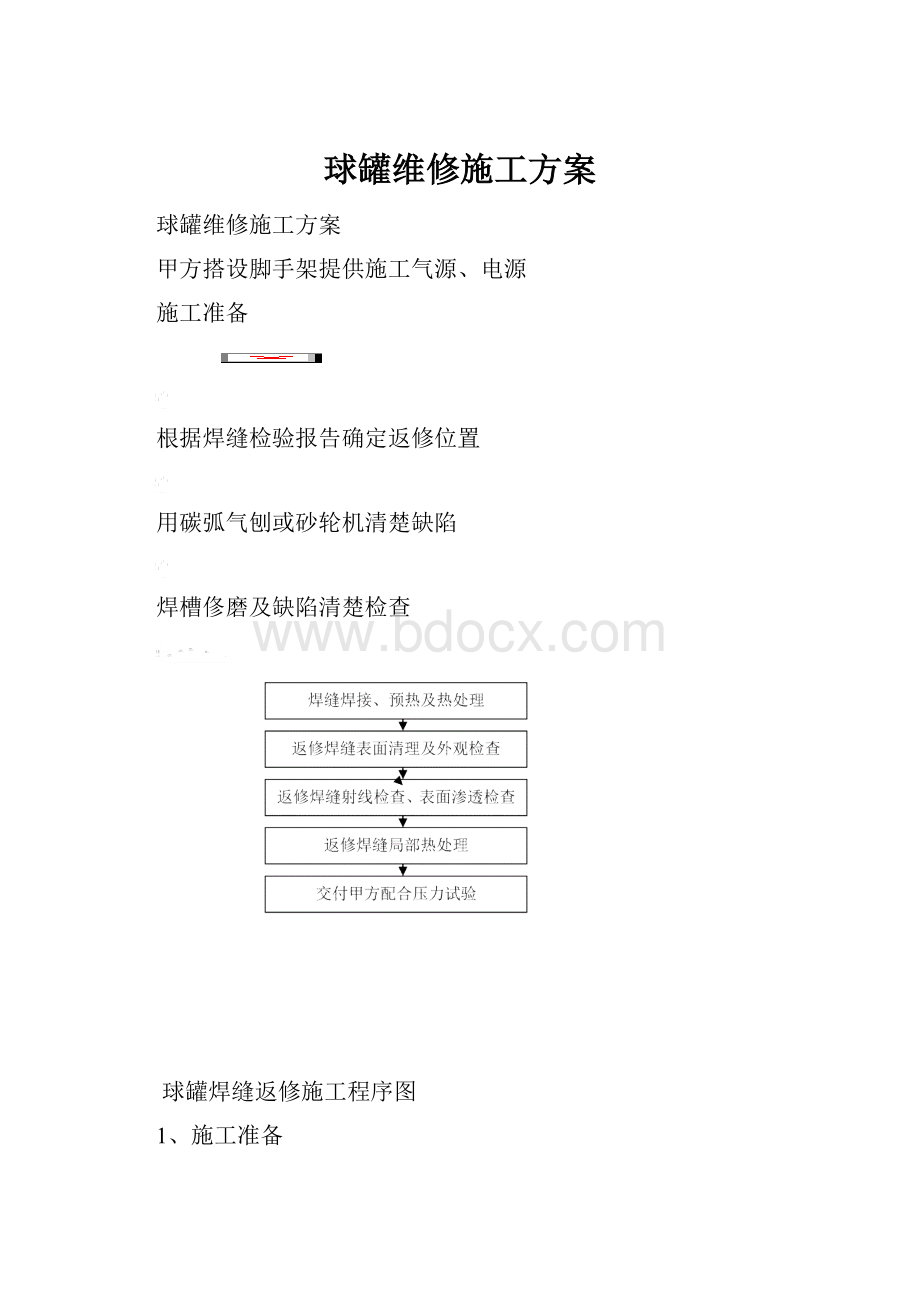

施工准备

根据焊缝检验报告确定返修位置

用碳弧气刨或砂轮机清楚缺陷

焊槽俢磨及缺陷清楚检查

球罐焊缝返修施工程序图

1、施工准备

1.1对进场施工人员进行安全培训,施工人员必须熟悉和遵守甲方有关安全管理规定。

1.2按照甲方安全防火要求做好施工安全防护措施。

因返修后热处理需要,缺陷处保温层拆除至合适的位置,避免安全隐患。

1.3按合约规定,甲方负责搭设施工脚手架,提供水、电、气源接点,并提供火警警戒之消防器材。

1.4施工工机具按照甲方指定地点放置,施工时不得占据消防通道。

1.5对已进场的各种施工机械进行必要的检查、维修、试运行。

1.6施工电缆按照站区要求铺设。

1.7进罐施工前,甲方应采取措施,确保具备进罐作业安全条件。

施工动火应经甲方许可,办理安全动火许可证。

2、焊缝返修施工

2.1焊缝返修根据检测单位出具的焊缝检测报告进行。

根据焊接检测报告该球罐有四处焊缝存在形缺陷需进行返修。

2.2焊缝返修焊接工艺要求。

2.2.1焊缝返修的焊工应持有质量技术监督部门颁发的、有效的锅炉压力容器焊工考试合格证书,焊工施焊的钢材种类、焊接方法和焊接位置等均应与考试合格项目相符。

2.2.2焊缝返修采用手工电弧焊。

2.2.3在返修施焊区域内,距施焊点0.5米以内、其相对湿度大于90%,风速大于8m/s,雨天的情况下,在没有有效预防措施时,禁止进行焊接施工。

2.2.4球罐壳体材质为16MnR,焊缝返修用焊条选用J507R,规格为ф3.2,ф4..0。

焊条必须具有出厂合格证书,质保书内的化学成分及机械性能必须符合规范的规定,焊条在使用前应进行检查,外包装应完好,无受潮、受压。

焊条药皮应完好,无脱落、裂纺现象。

2.2.5焊条使用前应在350-400℃保温筒中随用随取,存放时间不宜超过4小时,否则应按原烘干温度重新干燥。

2.3焊缝内部缺陷返修方法及要求。

2.3.1返修前应确定缺陷的位置和深度,以确定修补侧。

2.3.2缺陷清除方法

缺陷处采用碳弧气刨刨除或砂轮机清除。

采用砂轮机进行内部缺陷的清除时,应边磨边进行着色检查,直至发现缺陷,经特检院确认后进行清除。

修补凹槽应打磨成便于焊接的样式,并打磨成圆滑过渡。

然后采用表面着色渗透检测确认缺陷是否清除,如缺陷仍未清除应继续修磨直至缺陷清除。

清除深度不应超过板厚的2/3,当缺陷仍未清除时,应焊接修被后,从另一侧进行打磨清除。

2.3.3焊接前应将坡口及两侧20mm范围内的油、污、水、锈和氧化铁等清理干净,并进行预热,预热温度为100~150℃。

焊接线能量应控制在焊接工艺评定规定的范围内,线能量不应低于下限值。

2.3.4焊接时,严禁在球壳板上任意引弧,引弧应在坡口内,终端应将弧坑填满。

多层的焊接接头应错开。

每个焊接修补应一次连续焊接完。

2.4焊接修补后焊缝外观检查

2.4.1焊接修补后应对焊缝进行外观检查,检查前应将熔渣皮、飞溅物等清理干净,并用砂轮机将返修的焊缝打磨成与母材平滑过渡。

2.4.2修补后的焊缝和热影响区表面不得有裂纹、气孔、咬边、夹渣、凹坑、未焊满等缺陷。

2.4.3修补后的焊缝宽度应于修补前焊缝一致。

2.4.4焊缝成型打磨后,球罐焊缝余高为0-1.5mm外侧焊缝余高为0-1mm,焊缝间与母材间圆滑过渡。

2.5焊缝修补后烤电接检验。

2.5.1焊缝修补后应按规定进行无损检测(射线检测)。

2.5.2当表面缺陷焊接修补深度超过3mm时(从球壳板表面算起,应进行射线检测)。

2.5.3焊缝的无损检测应在焊接结束24h后进行。

2.5.4球罐热处理前对焊缝修补的表面还需进行100%磁粉检测,球罐内壁磁粉检测采用湿荧光磁粉。

2.5.5合格标准。

射线检测:

按JMT4730-2005标准Ⅱ级合格。

磁粉或渗透检测,按JB/T4730-2005标准Ⅰ级合格。

2.6如返修后检测不合格,应按以上要求重新返修。

二次返修时应慎重处理,确保合格。

同一部位返修次数不应超过二次。

对经过两次返修仍不合格的焊缝,应采取可靠的技术措施,并经甲方、原球罐制造单位总负责人批准,并报请质量技术监督局审核后方可继续进行补焊。

2.7焊接修补的部位、次数和检测结果应做好返修记录,并在排版图上标出返修位置和返修次数。

2.8返修焊缝的热处理

缺陷焊缝修补处经修补并无损检测合格后,进行局部热处理。

2.8.1局部热处理前应作好热处理的防风防雨工作。

2.8.2热处理工艺参数(如图)

a、热处理温度:

600±25℃

b、保温时间:

120min

c、升温速度:

400℃以下可不限,400℃以上宜控制在50-80℃/h

d、降温速度:

400℃以上宜控制在30-50℃/h,400℃以下在空气冷却。

温度

(℃)

600

500

升温速度50℃~80℃/h

ΔT≤130℃

降温速度30℃~50℃/h

ΔT≤130℃

400

300

200

100

h

024681012141618202224

2.8.3局部热处理采用电加热板加热,并由自动长图记录仪记录加热曲线。

仪表精度达到的要求。

2.8.4局部热处理加热长度不得小于焊接修补长度的3倍,加热宽度不得小于150mm。

2.8.5局部热处理时,每个焊接修补处至少应设一个固定点,并用螺栓固定,固定方法见图:

aa

2.8.6局部热处理时球壳板两侧均应进行保温,保温材料采用超细玻璃棉被,厚度为100mm,保温范围为加热区域以外100mm范围内,以避免产生较大的温度梯度。

2.8.7热处理时,保温层应紧贴球壳表面,保温层外表面温度应不高于60℃.

3压力试验

3.1试验准备

3.1.1试验前应确认球罐焊缝无损检验记录是否合格通过。

3.1.2试验前还应确认如下项目:

A、球罐括返修已完毕,无损检验合格。

B、试压用临时配管已安装完毕,并冲洗干净。

C、试压泵配管必须完好。

D、球罐顶部、底部各装一只压力表,表面直径150mm,量程为试验压力的1.5倍~3倍,精度1.6级,并经校验合格。

E、试验用阀门配管、法兰必须满足试验要求。

F、试验用水水温应不低于5℃。

3.2试验要求:

A、压力试验实施时间,原则上球罐本体焊接(包括修补),结束后120h以上。

B、试验介质:

洁净的工业水。

C、为排除球罐内异物及空气,上部人孔待球罐内加满水后才封闭。

D、除压力表及试压泵的接管外,封闭所有接管口,然后启动试压泵开始升压。

E、压力试验步骤:

球罐的压力试验,升压时,按试压曲线慢慢升压,主要观察球板各部,特别是附件、接管等部位,压力升到试验压力的50%,即1.16MPa,保持15min,进行检查,无泄漏后继续升压,压力升到试验压力的90%,即2.08MPa,保持15min,进行检查,无泄漏后继续升压,达到试验压力2.31MPa,保持30min,以上部压力表读数为准。

试验压力确认后,慢慢地将压力降到试验压力的80%,即1.85MPa时,进行全面检查,是否有泄漏现象。

3.3压力试验注意事项:

A、试压区域要设置红白旗安全标志,严禁非有关人员进入。

B、升压、降压过程不能过块,要慢慢进行。

C、达到试验压力时,须经甲、乙双方及现场监检人员确认后认可。

D、安排施工人员进行压力试验全程监控避免超过规定的试验压力。

3.4试压时测量项目

A、环境温度

B、球罐内部和外部水温

C、升压、降压测定

3.5升压、降压测定

3.5.1测定升压、降压曲线

A、升压不能过快,要缓慢进行。

B、在各阶段试压泵要停机,确认无异常情况后,再继续升压,并注意温度变化对试压的影响。

C、根据实际记录,填写施工记录表格。

3.5.2压力试验合格条件,按容规规定。

A、无渗漏;

B、无可见异常变形;

C、试验过程中无异常的响声。

压力试验见下图:

压力试验过程曲线图

4气密性试验

4.1压力试验合格后,再经焊缝表面第二次磁粉检验合格后,即可进行气密性试验。

4.2气密试验准备

4.2.1球槽内部清扫干净,内脚手架全部拆除。

4.2.2压力表及管路,采用耐压试验时的压力表及管路。

4.3气密试验压力

4.3.1气密试验的压力应符合设计图样规定。

4.4气密试验介质

4.4.1气密试验介质应采用干燥、清洁的压缩空气或氮气,介质温度不得低于15℃。

4.5气密试验步骤

气密试验应按下列步骤进行:

A、压力升至试验压力的50%,即0.98MPa时,应保持10min,对球槽所有焊缝和连接部位进行检查,确认无泄漏后,继续升压。

B、压力升至试验压力,即1.95MPa时,应保持10min,对所有焊缝部位进行检查,以无泄漏为合格。

当有泄漏时,应在处理后重新进行气密试验。

C、气密试验时,应监测环境温度的变化和监视压力表读数,不得发生超压。

D、气密试验合格后经甲、乙双方及现场监检代表认可后缓慢卸压。

E、气密试验记录与检查结果应认真填写表格。

F、气密试验过程曲线图。

气密试验过程曲线图

5、施工进度计划

本球罐焊缝返修预计工期8天(具备动火条件后),其中:

施工准备、焊缝缺陷清除及焊接4天,射线检测(焊后24h后进行)3天(包括评片),局部热处理1天。

6、安全施工技术措施

6.1进入施工现场的所有施工人员必须遵守甲方的有关安全生产管理规定,服从其安全管理,施工人员只能在规定的区域内施工,未经许可不得进入生产区。

6.2进入施工现场必须遵守安全生产规章制度,严禁违章作业、违章指挥。

6.3凡独立操作的特种作业人员,必须持有劳动部门颁发的安全操作合格证,无证者严禁单独上岗操作。

6.4施工人员工作时必须按规定穿戴劳动防护用品,进入现场必须正确配带安全帽,登高作业必须正确系挂安全带,班前、班中严禁饮酒。

6.5施工动火必须由甲方安全部门签发的动火许可证,并需在规定的时间和区域内动火。

6.6夜间施工时,应有充足、明亮的照明。

6.7容器内施工时内部不得少于两人,罐外应有专人监护。

6.8砂轮机必须有防护罩,并在使用中时常检查,砂轮切割及打磨时,应避开砂轮片的平面方向。

6.9氧气、乙炔气瓶均应立置,不得倒卧,氧气、乙炔气瓶与明火之间的安全距离不得小于10m。

氧气瓶、乙炔气瓶之间的距离不得小于5m,氧气、乙炔气表应保证完好。

气带与带电导线不得相互缠绕在一起。

6.10施工用电安全规定

6.10.1严格按照本公司要求进行临时用电敷设,实行“五线三相制”。

6.10.2现场用电必须实行“一机一闸一保护”制,严禁一个开关控制两台以上用电设备。

手动开关只许用于直接照明电路和容量不大于7.5kw的动力电路。

容量大于7.5kw的动力电路应采用自动开关电器或降压启动装置控制。

6.10.3所有用电机具应有接地保护,施工电源上应有漏电保护装置,施工用电须有专职电工负责,非电工不得从事电气作业。

6.10.4保护零线应单独敷设,不得另作他用。

重复接地应与保护零线相连接。

6.10.5现场临时电缆必须架空或埋地敷设,地面过马路时必须用套管保护。

6.10.6手把照明灯用电压应用36v的安全电压,容器内部使用12v的电压。

6.11焊缝局部热处理作业安全规定

6.11.1热处理过程中,应设置警戒区,并有专人安全监护,非有关人员不得入内。

6.11.2所用跳板、补偿导线、棚布等易燃物必须离开保温层1m以上,保温棉表面温度不得大于60℃.

6.11.3热处理过程中,旁边应有专人监视,以消除安全隐患。

6.11.4热处理所用电气、接地及接地线应绝缘良好,就近接地。

严禁接地线接在生产设备、管理上。

7、施工平面布置及文明施工技术措施

7.1施工平面布置

施工区域及施工工机具的放置位置,应经甲方有关部门批准后方可实施,平面布置应做到现场利于施工、便于管理、规范有序的原则。

7.2施工道路

利用现场已有的道路,未经许可严禁占道施工。

7.3施工用电

施工用电由甲方提供,施工电缆敷设路径应根据甲方要求进行。

预计焊接及热处理最大用电负荷40kw(电压380V/50HZ),其他小型工机具使用220V/50HZ电源。

7.4文明施工措施

7.4.1文明施工管理原则

做到工序计划合理,场地布置有序,以提高工作效率,减少安全隐患。

7.4.2文明施工措施

a、划分现场文明责任区,明确责任人,并定期检查。

b、按照施工工序,科学合理地组织施工,保证现场的文明整洁。

c、施工生产临时设施应按平面布置图指定地点布置,材料、机具、设备等应按指定位置堆放和放置,材料应按各种物质不同,挂牌标识。

d、施工材料使用后应及时清理回收。

施工中对剩余的边角余料、垃圾、落地灰等及时分类清理,集中运至指定地点堆放,并及时予以处理。

e、施工完后不再使用的生产设施及供气、动力电缆线等及时拆除,清运出现场。

f、应保护站区的绿化,未经许可不得占用、损坏绿化带。

g、必须做好成果保护措施。

8、劳动力需用量计划

序号

岗位

人数

备注

1

项目负责人

1

负责施工组织、安全

2

技术负责人

1

3

电焊工

1

4

热处理工

1

5

辅助工

1-2

7、主要施工机具计划

序号

名称

规格、型号

单位

数量

备注

1

交流焊机

ZX5-500E

台

1

2

红外线烘烤箱

500℃

台

1

3

焊条保温筒

150℃5kg

个

1

4

砂轮机

ф150

台

2

5

气焊工具

套

1

焊缝预热

6

电加热板

L=63010KW

块

4

7

智能热处理温控箱

精度1℃

台

1

8

补偿导线

WRN2

m

60

9

热电偶

WRN-010

只

2

10

超细玻璃棉

无碱

m3

0.25

11

镀锌铁丝

10#

kg

1

12

消防器材

甲方提供

13

手电筒

只

1

14

温湿度计

只

2