冷冲压模具热处理工艺.docx

《冷冲压模具热处理工艺.docx》由会员分享,可在线阅读,更多相关《冷冲压模具热处理工艺.docx(40页珍藏版)》请在冰豆网上搜索。

冷冲压模具热处理工艺

5.1冷冲压模具的常规热处理工艺

1退火

将组织偏离平衡状态的钢加热到适当温度,保温一定时间,然后缓慢冷却(一般为随炉冷却),以获得接近平衡状态组织的热处理工艺叫做退火。

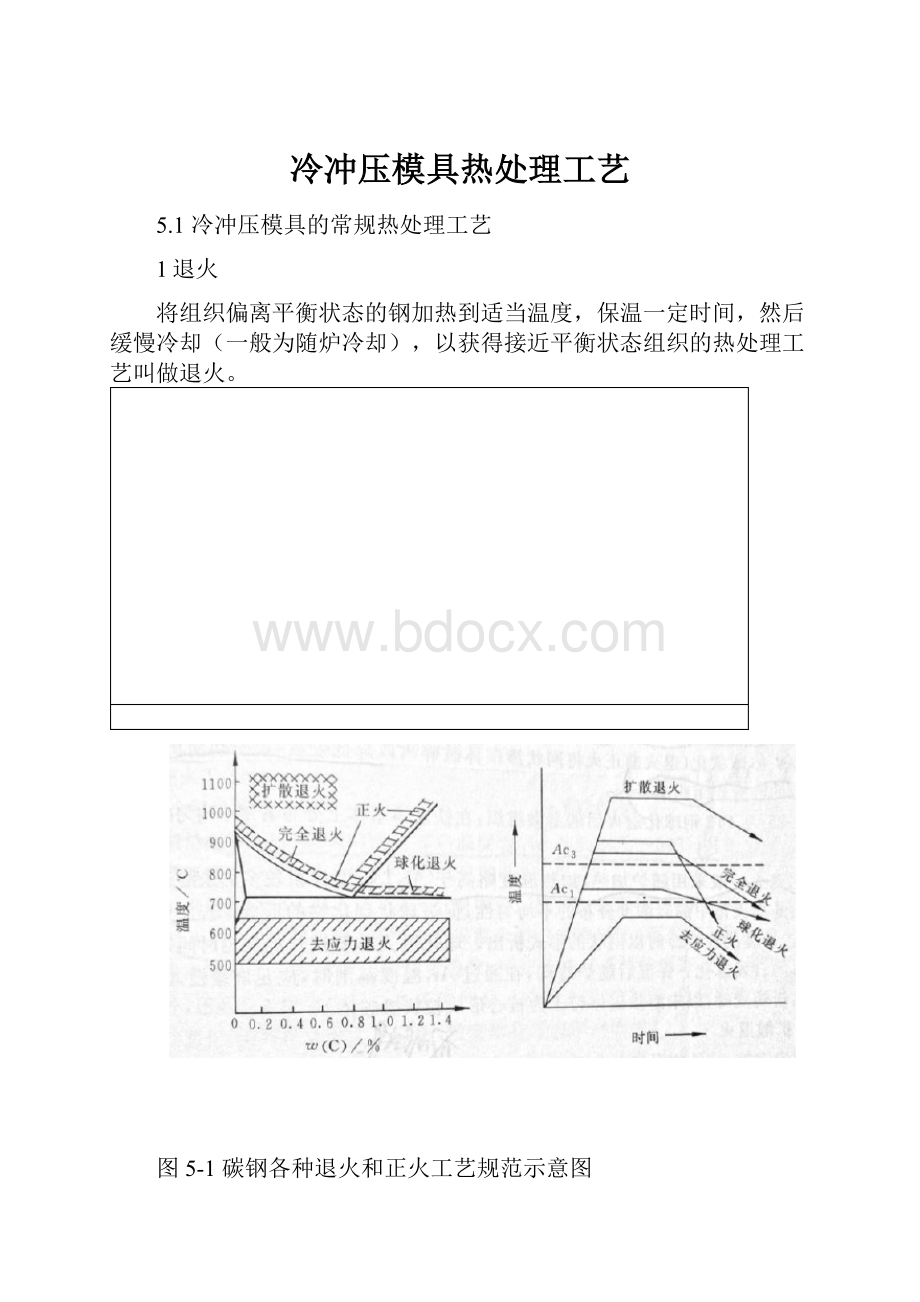

图5-1碳钢各种退火和正火工艺规范示意图

根据处理的目的和要求不同,钢的退火可分为完全退火、等温退火、球化退火、扩散退火和去应力退火等等。

各种退火的加热温度范围和工艺曲线如图5-1所示。

(1)完全退火

完全退火又称重结晶退火,是把钢加热至Ac以上20-30℃,保温一定时间3后缓慢冷却(随炉冷却或埋入石灰和砂中冷却),以获得接近平衡组织的热处理工艺。

亚共析钢经完全退火后得到的组织是F+P。

完全退火的目的在于,通过完全重结晶,使热加工造成的粗大,不均匀的组织化和细化,以提高性能;或使中碳以上的碳钢和合金钢得到接近平衡状态的组织,以降低硬度,改善切削加工性能。

由于冷却速度缓慢,还可以消除内应力。

45钢经锻造及完全退火后的性能见表5-1

表5-145钢锻造后与完全退火后的机械性能比较

状态表5-2热处理常用盐浴的成分、熔点及使用温度

σ/MPab

σ/MPas

/%Б5

/%Ψ

-2·ma/KJk

HB

锻造后完全退火

650-750600-700

300-400300-350

5-1515-20

20-4040-50

200-400400-600

≤229≤207

完全退火主要用于亚共析钢,过共析钢不宜采用,因为加热到Accm以上慢冷时,二次渗碳体会以网状形式沿奥氏体晶界析出,使钢的韧性大大下降,并可能在以后的热处理中引起裂纹。

(2)等温退火

等温退火是将钢件或毛坯加热到高于Ac(或Ac)的温度,保温适当时间后,13较快地冷却到珠光体区的某一温度,并等温保持,使奥氏体转变为珠光体组织,然后缓慢冷却的热处理工艺。

能获得均匀的预期组织;但转变较易控制,等温退火的目的与完全退火相同,

对于奥氏体较稳定的合金钢,常可大大缩短退火时间。

(3)球化退火

球化退火为使钢中碳化物球状化的热处理工艺。

球化退火主要用于过共析钢如工具钢、滚珠轴承钢,目的是使二次渗碳体及珠光体中的渗碳体球状化(退火前正火将网状渗碳体破碎),以降低硬度,改善切削加工性能;并为以后的淬火作组织准备。

球化退火一般采用随炉加热,加热温度略高于Ac,一边保留较多的未溶碳1化物粒子或较大的奥氏体中的碳浓度分布不均匀性,促进球状碳化物的形成。

若加热温度过高,二次渗碳体易在慢冷时以网状的形式析出。

球化退火需要较长的保温时间来保证二次渗碳体的自发球化。

保温后随炉冷却,在通过Ar温度范围1时,应足够缓慢,以使奥氏体进行共析转变时,以未溶渗碳体粒子为核心形成粒状渗碳体。

(4)扩散退火

为减少钢锭、铸件或锻坯的化学成分和组织不均匀性,将其加热到略低于固相线的温度,长时间保温并进行冷却的热处理工艺,称之为扩散退火或均匀化退火。

扩散退火的加热温度一般选定在钢的熔点以下100℃---200℃,保温时间一般为10h--15h。

加热温度提高时,扩散时间可以缩短。

扩散退火后钢的晶粒很粗大,因此一般再进行完全退火或正火处理。

(5)去应力退火

为消除铸造、锻造、焊接和机加工、冷变形等冷热加工在工件中造成的残余内应力而进行的低温退火,称之为应力退火。

去应力退火是将钢件加热至低于Ac的某一温度(一般为500℃--650℃),保温,然后随炉冷却,这种处理可1以消除约50%--80%的内应力,不引起组织变化。

2.正火

钢材或钢件加热到Ac(亚共析钢)、Ac(共析钢)和Accm(过共析钢)以13上30℃--50℃,保温适当时间后,在自由流动的空气中均匀冷却的热处理称为正火。

正火后的组织:

亚共析钢为F+S,过共析钢为S+FeC。

Ⅱ3正火与完全退火的主要差别在于冷却速度快些,目的是使钢的组织正常化,所以亦称常化处理,一般应用于以下方面:

(1)作为最终热处理正火可以细化晶粒,使组织均匀化,减少亚共析钢中铁素体含量,使珠光体含量增多并细化,从而提高钢的强度、硬度和韧性。

对于普通结构钢零件,机械性能要求不很高时,可以正火作为最终热处理。

(2)作为预先热处理截面较大的合金结构钢件,在淬火或调质处理(淬火加高温回火)前常进行淬火,以消除魏氏组织和带状组织,并获得细小而均匀的组织。

对于过共析钢可减少二次渗碳体量,并使其不形成连续网状,为球化退火做组织准备。

(3)改善切削加工性能低碳钢或低碳合金钢退火后硬度太低,不便于切削加工。

正火可提高硬度,改善其切削加工性能。

3.淬火

将钢加热到相变温度以上,保温一定时间,然后快速冷却以获得马氏体组织的热处理工艺称为淬火。

淬火是钢的最重要的强化方法。

(1)淬火工艺

淬火温度的选定{1}

在一般情况下,亚共析钢的淬火加热温度为Ac以上30℃---50℃:

共析3钢和过共析钢的淬火加热温度为Ac1以上30℃---50℃(见图5-2)

图5-2钢的淬火温度范围

亚共析钢加热到Ac以下时,淬火组织中会保留自由铁素体,使钢的硬度降3低。

过共析钢加热到Ac以上两相区时,组织中会保留少量二次渗碳体,而有利1于钢的硬度和耐磨性,而且,由于降低了奥氏体中的碳质量分数,可以改变马氏体的形态,从而降低马氏体的脆性。

此外,还可减少淬火后残余奥氏体的量。

若淬火温度太高,会形成粗大的马氏体,使机械性能恶化;同时也增大淬火应力,使变形和开裂倾向增大。

{2}加热时间的确定

加热时间包括升温和保温两个阶段。

通常以装炉后炉温达到淬火温度所需时间为升温阶段,并以此作为保温时间的开始,保温阶段是指钢件温度均匀并完成奥氏体化所需的时间

{3}淬火冷却介质

常用的冷却介质是水和油。

水在650℃---550℃范围冷却能力较大。

因此易造成零件的变形和开裂,这是它的最大缺点,提高水温能降低650C---550C范围的冷却能力,但对300℃----200℃的冷却能力几乎没有影响。

这既不利淬硬,也不能避免变形,所以淬火用水的温度控制在30℃以下。

水在生产上主要用于形状简单、截面较大的碳钢零件的淬火。

淬火用油为各种矿物油(如锭子油、变压器油等)。

它的优点是在300℃--200℃范围冷却能力低,有利于减少工件变形;缺点是650℃---550℃范围冷却能力也低,不利于钢的淬硬,所以由一般用作为合金钢的淬火介质。

为了减少零件淬火时的变形,可用盐浴作淬火介质。

常用碱浴、硝盐浴的成分、熔点及使用温度见表5-2.

熔盐成分熔点/℃使用温度/℃

140-250

130+20%NaOH+80%KOH碱浴.6%HO(外加)255%KNO+45%NaNO硝盐137150-50023230-550218+硝盐45%NaNO55%KNO33580-800

560中性盐+30%KCl20%NaCl+50oCl2

这些介质主要用于分级淬火和等温淬火。

其特点是沸点高,冷却能力介于水和油之间,常用于处理形状复杂、尺寸较小、变形要求严格的工具等。

{4}淬火方法

常用的淬火方法有单介质淬火、双介质淬火、分级淬火和等温淬火等(图5-3)。

图5-3不同淬火方法示意图

单介质淬火方法采用一种介质冷却,操作简单,易实现机械化,应用较广。

缺点是水淬变形开裂倾向大;油淬冷却速度小,淬透直径小,大件淬不硬。

双介质淬火和分级淬火能有效地减少热应力和相变应力,降低工件变形和开裂倾向,所以可用于形状复杂和截面不均匀的工件淬火。

等温淬火大大降低钢件的内应力,减少变形,适用于处理复杂和精度要求高的小件,如弹簧、螺栓、小齿轮、轴及丝锥等,也可用于高合金钢较大截面零件的淬火。

其缺点是生产周期长、生产效率低。

(2)钢的淬透性

{1}钢的淬透性及其测定方法

钢接受淬火时形成马氏体的能力叫做钢的淬透性。

不同成分的钢淬火时形成马氏体的能力不同,容易形成马氏体的钢淬透性高(好),反之则低(差)。

如直径为30mm的45钢和40CrNiMo试棒,加热到奥氏体区(840℃),然后都用水进行淬火。

分析两根试棒截面的组织,测定其硬度。

结果是45钢试棒表面组织是马氏体,而心部组织为铁素体+索氏体。

表面硬度为55HRC。

心部硬度仅为20HRC,钢试棒则表面至心部均为马氏体组织,40CrNiMo钢试棒心部未淬火。

而45表示

硬度都为55HRC,可见40CrNiMo的淬透性比45钢要好。

淬透性可用“末端淬火法”来测定。

将标准试样(25*100mm)加热奥氏体化后,迅速放入末端淬火实验机的冷却孔中,喷水冷却。

规定喷水管内径12.5mm,水柱自由高度65mm+5mm,水温20℃---30℃。

图5-4为末端淬火法示意图。

显

然,喷水端冷却速度较大距末端沿轴向距离增大,冷却速度逐渐减小,其组织及

硬度亦逐渐变化。

在试样侧面沿长度方向磨一深度0.2mm--0.5mm的窄条平面,

然后从末端开始,每隔一定距离测量一个硬度值,即可测得试样沿长度方向上的

硬度变化,所得曲线称为淬透性曲线[图5-5)]

实验测出的各种钢的淬透性曲线均收集在有关手册中。

同一牌号的钢,由于化学成分和晶粒度的差异,淬透性曲线实际上为有一定波动范围的淬透性带。

图5-6淬火试样断面上马氏体量和硬度的变化

图5-4试样尺寸及冷却方法图5-5淬透性曲线的测定

根据GB225-63规定,钢的淬透性值用JHRC/d表示。

其中J表示末端淬火的淬透性,d表示距水冷端的距离,HRC为该处硬度。

例如,淬透性值J42/5,表示距水冷端5mm试样硬度为42HRC。

在实际生产中,往往要测定淬火工件的淬透层深度,所谓淬透层深度即使从试样表面至半马氏体区(马氏体和非马氏体组织各占一半)的距离。

在同样淬火条件下,淬透层深度越大,则反映钢的淬透性越好。

半马氏体组织比较容易由显微镜或硬度的变化来确定。

马氏体中含非马氏体组织量不多时,硬度变化不大;非马氏体组织量增至50%时,硬度陡然下降,

曲线上出现明显转折点,如图5-6所示,另外,在淬火试样的断口上,也可以看到以半马氏体为界,发生由脆性断裂过度为韧性断裂的变化,并且其酸蚀断面

呈现明显的的明暗界线。

半马氏体组织和马氏体一样,硬度主要与碳质量分数有所示。

5-7关,而与合金元素质量分数的关系不大,如图

图5-7半马氏体硬度与碳质量分数的关系曲线

值得注意的是,钢的淬透性与实际工作的淬透层深度并不相同。

淬透性是钢在规定条件下的一种工艺性能,而淬透层深度是指实际工作在具体条件下淬火

得到的表面与马氏体到半马氏体处的距离,它与钢的淬透性、工作的截面尺寸和淬火介质的冷却能力等有关。

淬透性好,工件截面小、淬火介质的冷却能力

强则淬透层深度越大。

钢淬火后硬度会大幅度提高,能够达到的最高硬度叫钢的淬硬性,它主要决定与马氏体的碳含量。

2影响淬透性的的因素

钢的淬透性由其临界冷却速度决定。

临界冷却速度越小,即奥氏体越稳定,则钢的淬透性越好。

因此,凡是影响奥氏体稳定的因素,均影响钢的淬透性。

碳质量分数a

对于碳钢,碳质量分数影响钢的临界冷却速度。

亚共析钢随碳质量分数减少,临界冷却速度增大,淬透性降低。

过共析钢随碳质量分数增加,临界冷却

速度增大,淬透性降低。

在碳钢中,共析钢的临界临近冷却速度最小,其淬透性越好。

b合金元素

除钴以外,其余合金元素溶于奥氏体后,降低临界冷却速度,使C曲线右移,提高钢的淬透性,因此合金钢往往比碳钢的淬透性要好。

c奥氏体化温度

提高奥氏体化温度,将使奥氏体晶粒长大、成分均匀,可减少珠光体的生核率,降低钢的临界冷却速度,增加其淬透性。

d钢中未溶第二相

钢中未溶入奥氏体中的碳化物、氮化物及其他非金属杂物,可称为奥氏体分解的非自发核心,使临界冷却速度增大,降低淬透性。

3淬透性曲线的应用

利用淬透性曲线,可比较不同钢种的淬透性。

淬透性是钢材选用的重要依据之一。

利用半马氏体硬度曲线和淬透性曲线,找出钢的半马氏体区所对应的

距水冷端距离。

该距离越大,则淬透性越好【图5-8,由图中可知40Cr钢的淬透性比45钢要好。

图5-845钢和40Cr钢的淬透性曲线

淬透性不同的钢材经调质处理后,沿截面的组织和机械性能差别很大(图

5-9)。

图中40CrNiMo钢棒整个截面都是回火索氏体,机械性能均匀,强度高,

韧性好。

而40Cr、40钢的都为片状索氏体+铁素体,表层为回火索氏体,心部强韧性差。

截面较大、形状复杂以及受力较苛刻的螺栓、拉杆、锤杆等工作,要

求截面机械性均匀,应选用淬透性好的钢。

而承受弯曲或扭转载荷的轴类零件、外层受力较大,心部受力较小,可选用淬透性较低的钢种。

.

5-9淬透性不同的钢调质后机械性能的比

4.回火

钢件淬火后,为了消除内应力并获得所需求的组织和性能,将其加热到Ac、以下某一温度,保温一定时间,然后冷却到室温的热处理工艺叫做回火。

淬火钢一般不直接使用,必须进行回火。

这是因为:

第一,淬火后得到的是性能很脆的马氏体组织,并存在有内应力;容易产生变形和开裂;第二,淬火马氏体和残余奥氏体都是不稳定组织,在工作中发生分解,导致零件尺寸的变化,而这对精密零件是不允许的,第三,为了获得要求的强度、硬度、塑性和韧性,以满足零件的使用要求。

根据回火温度的高低,一般将回火分为三种:

(1)低温回火

回火温度为150℃---250℃。

在低温回火时,从淬火马氏体内部会析出碳化物(Fe,C)薄片,马氏体的过饱和度减小。

部分残余奥氏体转变为下贝氏体,42但量不多。

所以低温回火后组织为回火马氏体+残余奥氏体。

下贝氏体量少可忽略。

其中回火马氏体(回火M)有极细的碳化物和低过饱和度的固溶体组成。

在显微镜下,高碳回火马氏体为黑针状,低碳回火马氏体为暗板条状,中碳回火马氏体为两者的混合物。

低温回火的目的是降低淬火应力,提高工件韧性,保证淬火后的高硬度(一般为58HRC----64HRC)和高耐磨性。

主要用于处理各种高碳钢工具、模具、滚动轴承以及渗碳和表面淬火的零件。

(2)中温回火

回火温度为350℃--500℃,得到铁素体基本与大量弥散分布的细粒状渗碳体的混合组织,叫做回火屈氏体(回火T)。

铁素体仍保留马氏体的形态,渗碳体比回火马氏体中的碳化物粗。

回火屈氏体具有高的弹性极限和屈服强度,同时也具有一定的韧性,硬度一般为35HRC---45HRC。

主要用于处理各类弹簧。

(3)高温回火

回火温度为500℃--650℃,得到细粒状渗碳体和铁素体的混合组织,称。

)5-10回火索氏体(图

5-10回火索氏50

回火索氏体(回火S)综合机械性能最好,即强度、塑性和韧性都比较好,硬度一般为25HRC---35HRC.通常把淬火加高温回火称为调质处理,它广泛用于各种重要的机器结构件,特别是受交变载荷的零件,如连杆、轴、齿轮等。

也可作为某些精密工件如量具、模具等的预先热处理。

钢调质处理后的机械性能和正火相比,不仅强度高,而且塑性和韧性也比较好(表5-3)。

这和它们的组织形态有关,调质得到的是回火索氏体,其渗碳体为粒状;正火得到的是索氏体+铁素体,索氏体中的渗碳体为片状,粒状渗碳体对阻止断裂过程的发展比片状渗碳体有利。

表5-345钢(Ф20mm-Ф40mm)调质和正火后机械性能的比较

工艺机械性能组织

-2m·HB

/MPaσБA/KJkb细片状珠光体+铁素体163-220500-800700-80012%-20%正火回火马氏体调质750-85020%-25%800-1200210-250

随着回火温度的升高,碳钢的硬度、强度降低,塑性提高。

但回火温度太高,。

)5-12,图5-11则塑性会有所下降(图

5-11钢的硬度随回火温度的变

图5-1240钢机械性能与回火温度的关系

图5-13表示淬火钢回火过程中马氏体的碳质量分数、残余奥氏体量、内应力和碳化物粒子大小随回火温度的变化。

需要指出的是钢在回火时会产生回火脆性现象,即在250C--400C和450

C---650C两个温度区间回火后,钢的冲击韧性明显下降。

这种现象合金钢中比较显著,应当设法避免。

.

5-13淬火钢中马氏体的碳质量分数、残余奥氏体量内应力及碳化物粒子大小与回火温度的关

5.2冷冲压模具的表面热处理工艺

1.火焰表面加热淬火

火焰表面加热淬火是通过喷嘴将火焰(通常用氧-乙炔)喷射到工件表面,将工件迅速加热到淬火温度,然后在规定的冷却介质中冷却到室温的热处理工艺。

虽然该工艺比高频感应加热淬火落后,但与感应加热表面淬火相比,火焰表面加热淬火的设备简单、操作方便,特别适合大型模具零件和小批量、多品种模具零件的热处理。

我国目前多用手工火焰加热淬火,缺点较多,若能改用机械化、自动化程度高的方法,则淬火质量更能保证并进一步提高。

模具火焰加热淬火后能获得最高硬度,决定于钢的含碳量及淬火温度和冷却速度等因素。

火焰淬火如果是手工操作,则是一种技巧性很强的操作,必须配备合适的工具。

冷作模具钢均可进行火焰加热淬火且不导致裂纹。

球墨铸铁、合金铸铁也可以进行火焰加热淬火。

火焰淬火加热时应注意防止过热,避免氧化和晶粒粗大化。

淬火后建议在180-200℃进行回火。

大型模具零件不便回火,可利用火焰局部加热或自回火。

2电解液表面加热淬火

电解液的加热是以直流电为电源在电解液中进行的,适用于表面加热淬火的电解液很多,一般采用(质量分数为8%-10%)NaCO水溶液。

32电解液表面淬火原理见图5-13。

工件置于电解液中(局部或全部)作为阴极,金属电解槽作为阳极。

电路接通后,电解液发生电离,在阳极上放出氧,在阴极上放出氢。

氢围绕工件形成气膜,产生很大的电阻,通过的电流转化为热能将工件表面迅速加热到临界点以上温度。

电路断开气膜消失,加热的工件在电解液中即实现淬火冷却。

此方法使用的设备简单,淬火变形小,适用于形状简单、小工件的批量生产。

℃。

温度过高,氢气膜不稳定,影响加热过程,还60电解液温度不能超过.

会加速溶液的蒸发。

常用电压为160-180V,最高不超过260V,电流密度范围22。

电流密度过大时,加热速度快,淬硬层薄。

在64-10A/cmA/cm,通常可选用加热过程中,应将工件的位置加以固定,否则会造成电流密度的变化,使淬硬层质量恶化。

加热时间可通过试验确定。

工件在电解液中可采用端部自由加热、端部绝缘加热、回转加热和连续加热等方式。

5-13电解液表面加热淬火原

5.3冷冲压模具的化学热处理工艺

模具表面化学热处理的强化是指将模具零件治愈铁定置于特定的活性介质中加热和保温,是一种或几种元素渗入模具零件表面,以改变表层的化学成分,组织,是表层具有与心都不同的力学性能或特殊的物理,化学性能的热处理工艺。

化学热处理的种类很多,一般以渗入的元素来命名根据渗入的元素不同,模具的化学热处理可分为渗碳,渗氮,碳氮共渗,渗硫,硫氮共渗,渗硼,碳氮硼三元素共渗,硫氮氮三元素共渗,渗金属(渗铝,渗络,渗钒,渗锌或多元素金属共渗)等。

常用化学热处理的方法及作用见表5-4.

表5-4.常用化学热处理的方法及作用

方法渗入元素作用

C渗碳提高模具的耐磨性、硬度及疲劳强度

N渗氮提高模具的耐磨性、硬度、疲劳强度及耐蚀性

碳氮(氮碳)共渗C、N提高模具的耐磨性、硬度及疲劳强度

S渗硫减磨,提高抗咬合性能

硫氮共渗S、N减磨,提高抗咬合性能、耐磨性、改善疲劳性

硫碳氮共渗S、C、N减磨,提高抗咬合性、耐磨性、改善疲劳性

Al渗铝提高模具抗氧化及抗含硫介质腐蚀的能力

Cr渗铬提高模具抗氧化、抗腐蚀能力及耐磨性

B渗硼提高模具耐磨性、硬度及抗磨蚀性

Si渗硅提高工件抗腐蚀性能

Zn渗锌提高工件抗大气腐蚀的能力

(一).渗碳

渗碳是目前模具表面热处理中应用最广泛的一种热处理方法,气功一特点是降低碳钢或低糖合金钢模具在增碳的活性介质中加热到850-950摄氏度,保温一定的时间,是碳原子渗入表面层,随后淬火并低温回火是模具表层与心部具有不同的成分,组织或性能。

模具零件经渗碳后使其表面硬度和耐磨性大大提高,同时由于心不和表面的含碳量不同。

硬化后的表面获得有利的残余压应力,从而进一步提高渗碳工件的弯曲疲劳强度和接触疲劳强度。

根据渗碳介质的物理状态不同,可将渗碳方法分渗碳等。

(CD)为固体渗碳、气体渗碳、真空渗碳和离子1.固体渗碳

是将工件置于填满木炭和碳酸钡的密封箱内进行(见图5-14),渗碳剂是木炭和碳酸钡的混合物。

其中木炭起渗碳作用,碳酸钡起催化作用。

渗碳温度一般为900-950℃。

在此高温下,木炭与空隙中的氧气反应形成CO,CO与C反应形22成不稳定的CO,CO在工作表面分解得到活性碳愿子,即可渗入工件表面形成渗碳层。

渗碳、扩散剂降温四个部分组成,如下图

5-16所示.。

图5-14固体渗碳装箱

2.气体渗碳

采用液体或气体碳氢化合物作为渗碳剂。

国内应用最广的气体渗碳方法是滴注式气体渗碳,其方法是将工件置于密封的加热炉中(见图5-15),滴入煤油、丙酮、甲苯及甲醇等有机液体,这些渗碳剂在炉中形成含有H、CH、CO和少42量的CO的渗碳气氛,钢件在高温下与气体介质发生反应。

工件经渗碳后必须2进行淬火才能获得高硬度、高耐磨性。

渗碳主要用于承受大冲击、高强度、使用的小型模具。

58-62HRC硬度为

图5-15滴注式气体渗碳炉工作

1)气体渗碳工艺操作

以某井式气体渗碳工艺为例,使用于20Cr、20CrMnTi等钢制造的模具零件,其渗层神的要求为1.1-1.3mm。

渗碳剂为没有直接滴入。

渗碳过程中排气、强烈

5-16井式气体渗碳工艺

(1)排气。

模具零件入炉后必将引起炉温降低,同时带入大量空气。

排期阶段的作用在于恢复炉温规定的渗碳温度,在此阶段应尽量排除炉内的空气。

通常采用加大渗剂流量以使炉内氧化性气氛迅速减少。

排气时间往往在仪表温度达到渗碳要求的温度后尚需延长30-60min,以使炉温成分达到要求,并使炉内温度均匀及工件烧透。

排气不好会造成渗碳速度慢、质量不合格等缺陷。

(2)强烈渗碳。

排气阶段结束后,及进入强烈渗碳阶段。

其特点的是渗碳剂滴量较多或气氛较浓,使工件表面渗碳浓度高于最后要求,增大表面的渗碳浓度梯度,以提高渗碳速度。

强烈渗碳时间主要取决于层深要求。

此时炉气渗碳渗碳进入扩散阶段是以减少渗碳剂量或浓度为标志。

扩散。

)3(.

能力降低,表层过剩的碳继续向内部扩散,最后得到要求的深度及合适的碳浓度分布。

扩散阶段所需时间由中间试棒的渗碳层深度决定。

(4)降温。

对于可直接淬火的零件应随炉冷却适宜的淬火温度(一般在840-860℃),并保温在15-30min是零件内外温度均匀后出炉淬火;对于需重新加热的零件,可自渗碳温度出炉入缓冷罐。

2)气体渗碳操作要点

为了保证渗碳质量,模具