第9章二次气资源的利用.docx

《第9章二次气资源的利用.docx》由会员分享,可在线阅读,更多相关《第9章二次气资源的利用.docx(32页珍藏版)》请在冰豆网上搜索。

第9章二次气资源的利用

9二次气资源的利用

9.1二次气资源概况

二次气资源指各种工业生产以及有关过程中排放的气体,包括生产装置中物料直接经过物理、化学变化和生物化学过程排放的气体,也包括间接与生产过程有关的燃烧过程、物料的贮运和装卸等作业散发的含有污染物的气体。

通常按所含可利用成分,将二次气资源分为含尘、含硫、含氮、含氟、含汞和含有其它无机和有机气体,本章主要论述各种气体的来源、危害、净化及其利用。

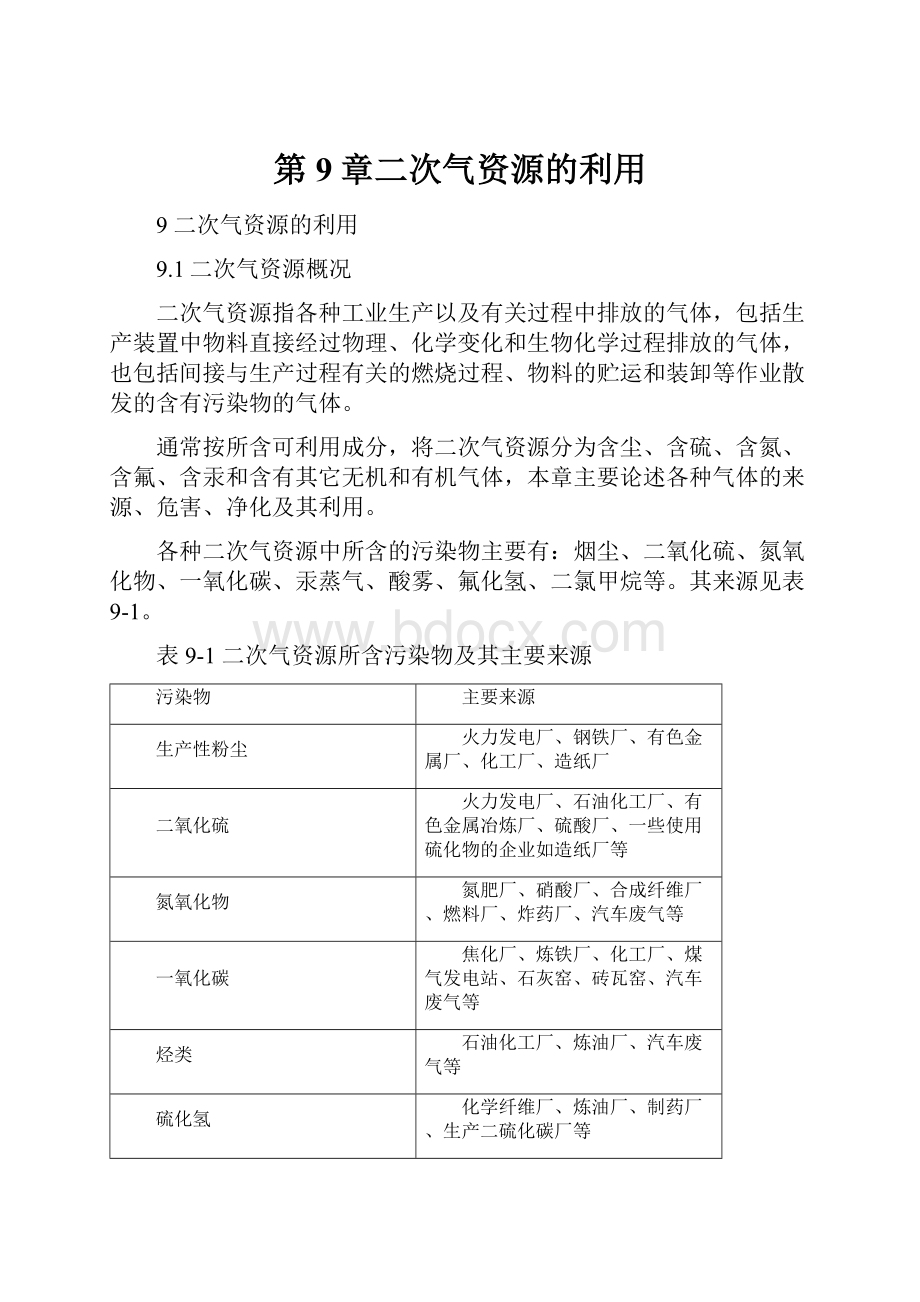

各种二次气资源中所含的污染物主要有:

烟尘、二氧化硫、氮氧化物、一氧化碳、汞蒸气、酸雾、氟化氢、二氯甲烷等。

其来源见表9-1。

表9-1二次气资源所含污染物及其主要来源

污染物

主要来源

生产性粉尘

火力发电厂、钢铁厂、有色金属厂、化工厂、造纸厂

二氧化硫

火力发电厂、石油化工厂、有色金属冶炼厂、硫酸厂、一些使用硫化物的企业如造纸厂等

氮氧化物

氮肥厂、硝酸厂、合成纤维厂、燃料厂、炸药厂、汽车废气等

一氧化碳

焦化厂、炼铁厂、化工厂、煤气发电站、石灰窑、砖瓦窑、汽车废气等

烃类

石油化工厂、炼油厂、汽车废气等

硫化氢

化学纤维厂、炼油厂、制药厂、生产二硫化碳厂等

氯化氢

氯碱厂、镁厂、钛厂、石油化工厂等

氟化氢

炼铝厂、磷肥厂、冰晶石厂、氟塑料生产厂等

氯气

氯碱厂、各种氯化物制造厂(漂白粉、合成盐酸)等

氨气

合成氨厂、氮肥厂、石油化工厂等

汞

电解汞法氯碱厂、聚氯乙烯厂、农药厂、冶炼厂、烷基铅厂、炸药厂等

光化学氧化剂

汽车废气、石油化工厂和氮肥厂的排气加上太阳辐射等

铅

印刷厂、蓄电池厂、有色金属冶炼厂、烷基铅厂、汽车废气等

砷

硫酸厂、农药厂、冶炼厂等

铬

有色金属冶炼厂、铬盐厂等

镉、铜

有色金属冶炼厂等

未经利用的二次气资源将大量污染物排入大气,使大气环境质量下降,造成人体健康危害、居民生活费用增加、物质材料破坏和农业水产的损失,其中的污染物不仅能污染低层大气,对人体健康、农业、森林和物质材料造成危害,而且能对上层大气产生影响形成酸雨、臭氧层破坏、气温升高等区域性、全球性重大环境问题,给人类带来严重的危害和灾难,二次气资源的利用已成为全世界关注的问题。

人类生产活动过程中产生的二次气资源中所含的污染物,亦可认为是放错地方的“资源”,例如,在干法水泥企业中,所谓含尘气体,其中粉尘本身就是成品或半成品,在电力企业所产生的粉煤灰已成为制造分子筛材料、建筑材料、筑路材料等行业的优质资源,冶金工业过程中的粉尘也获得了资源性开发。

同样,气体污染物如SO2、NOx、含氟气体、有机气体等化合物也具有污染环境和可利用的双重特性,对工业企业所排放的二次气资源进行利用开发,在环境治理的同时也产生一定的经济效益。

降低环保的成本,将对环境治理产生强大的推动力,并节约资源,保护环境的良性循环,是可持续发展的必然。

9.2含无机化合物二次气资源

9.2.1含粉尘二次气资源

9.2.1.1含粉尘气体的来源

二次气资源中的含粉尘气体主要来自以下三个方面。

(1)燃料燃烧

火力发电厂、工业和民用锅炉以及各种炉窑的燃料燃烧过程产生的大量烟尘、二氧化硫、氮氧化物等多种大气污染物。

(2)工业生产过程

排放二次气资源较多的几个工业部门,如电力、冶金、石化、化工、机械、轻工、高炉煤气等,其排放二次气资源中也均含有部分粉尘,是产生含粉尘气体的主要来源。

(3)交通运输

汽车、火车、飞机、轮船等交通工具的动力装置在燃料燃烧时排放大量废气,有时也形成含粉尘气体。

钢铁冶金企业是能源和资源消耗大户,也是对环境污染较大的行业。

钢铁生产过程中不可避免的会发生污染物排放,且以烟(粉)尘为主(以下简称粉尘)。

这些粉尘主要有含铁粉尘和非含铁粉尘两类,含铁粉尘包括烧结粉尘、高炉粉尘、高炉瓦斯泥、转炉粉尘、转炉尘泥(OG泥)等;非含铁粉尘如煤尘、石灰粉尘等。

这些粉尘通过除尘设施收集后,选择合理的工艺进行回收利用不仅可节约资源,降低生产成本,提高企业的竞争力,同时还可保护环境,促进钢铁制造业实现绿色化和实现可持续发展。

9.2.1.2粉尘发生量

钢铁冶金粉尘是在生产过程中发生的,按照环境保护的要求,须设置除尘系统进行收集。

粉尘量随原料条件、工艺流程、设备配置、管理水平的差异而不同,一般为钢产量的8%~12%。

我国某冶金厂粉尘发生量列于表9-2。

一般钢铁联合企业各类粉尘中含铁粉尘约占90%,煤粉尘约占4%,石灰粉尘占6%左右。

表9-2年产600万吨钢的冶金厂粉尘发生量(万t/a)

粉尘名称

粉尘量

粉尘名称

粉尘量

烧结粉尘

32

转炉尘泥

6.5

高炉瓦斯灰

6.5

原料场粉尘

6

高炉瓦斯泥

5

煤粉尘

2.5

转炉粉尘

5.2

石灰粉尘

3.8

合计65.5其中含铁粉尘59.2

9.2.1.3钢铁企业粉尘回收

(1)粉尘的综合回收处理工艺

钢铁冶金工厂除尘有干法和湿法两类。

高炉煤气及转炉煤气大都为湿法除尘,煤气洗涤水经过滤设备处理后,形成含水约30%的高炉瓦斯泥和转炉OG泥。

其它环境除尘一般为干法除尘,收集到的除尘灰为干粉尘。

对这些粉尘和尘泥,现行的回收处理工艺是:

在烧结车间建设粉尘集中回收处理站,将从企业内部除尘系统收集来的干粉尘进行配料、加湿混合后,定量加入烧结二次混合机内混合造球,然后进行烧结。

同时,建设高炉瓦斯泥和转炉OG泥处理设施,通过管道或汽车将尘泥输送到处理站,经贮存、浓度调整后,按一定比例用管道均匀的喷入一次混合机。

(2)干粉尘的处理工艺

在烧结车间建设集中回收处理站,将钢铁公司内部产生的干粉尘全部送至该站,进行整体规划、集中处理。

通过对原料场、焦化、石灰、炼铁、炼钢的各种干粉尘进行配料、加水混匀后,定量加到二次混合机制粒,进行烧结。

1-贮粉仓;2-刮板机;3-星形卸灰阀;4-除尘装置;5-加湿搅拌机;6-1#皮带机;7-圆筒混合机;8-2#皮带机;9-犁式卸料器;10-3#皮带机;11-成品仓;12-皮带秤;13-烧结混合料皮带

干粉尘送到集中回收处理站后,按不同种类用气力输送到密闭贮粉仓。

经过贮粉仓下的可调速星形卸灰阀,按设定配比将各种干粉尘供给贮粉仓下的刮板机,并由加湿搅拌机加水润湿,以减少二次扬尘。

加湿后的混合粉尘经皮带机送至圆筒混合机混合。

混匀后,再通过皮带送至成品仓,并由成品仓下设置的称量皮带定量供给烧结二次混合机。

在贮粉仓顶部以及贮粉仓下粉尘转运部位均设有吸尘罩,并设置了除尘装置。

其工艺流程如图9-1所示。

9.2.2含二氧化硫二次气资源

9.2.2.1大气中二氧化硫的来源及危害

(1)大气中二氧化硫的来源

大气中二氧化硫的来源分为两类:

天然来源和人为来源。

天然来源包括火山爆发时喷射出的SO2,沼泽、洼地、大陆架等处释放的H2S进入大气后被氧化为SO2,含硫有机物被细菌分解以及海洋形成的硫酸盐气溶胶在大气中经一系列变化而产生的SO2等等,天然源排放量约占大气中SO2总量的三分之一,天然产生的SO2属全球性分布,在广阔的地域以低浓度排放,在大气中易于稀释和净化,一般不会造成严重的大气污染,不会产生酸雨现象,天然排放的SO2人力无法控制。

人为源包括矿料燃烧和含硫矿物的工业生产过程,SO2排放量较大的工业部门有火电厂、钢铁、有色金属、化工、炼油、水泥等,人为源排放量约占大气中SO2总量的三分之二,而且比较集中,在占地球表面不到1%的城市和工业区上空占主导地位,是造成大气污染和产生酸雨的基本原因,与天然源不同,人为源排放的SO2可以控制。

(2)二氧化硫的危害

SO2污染属于低浓度的长期污染,对生态环境是一种慢性、叠加性地长期危害,SO2对人体健康的影响主要是通过呼吸道系统进入人体,与呼吸器官作用,引起呼吸道疾病。

此外,植物对SO2特别敏感,SO2主要是通过叶面气孔进入植物体内,在细胞或细胞液中生成SO32-或HSO3-和H+。

如果其浓度和持续时间超过了本身自解机能,就会破坏植物正常生理机能,使光合作用降低,影响体内物质代谢和酶的活性,从而使叶细胞发生质壁分离、收缩或崩溃、叶绿素速分解等。

同时,会使植物对病虫害的抵抗力降低,造成间接危害,SO2的转化产物硫酸雾对大气能见度影响较大,当大气相对湿度大于70%时,其影响将十分突出。

天然降水的pH值为5.65,一般将pH值小于5.6的降水称为酸雨。

可能引起降水酸化的物质有硫化物类,氮化物类和氯化物类,在三类物质中,形成酸雨的主要物质是SO2和NOx,它们形成的酸雨占总酸雨量的90%以上,我国酸雨以硫酸为主,硝酸的量不到硫酸量的10%。

人为排放到大气中的SO2等污染物经运输、转化和沉降而被清除。

大气中的沉降有干式和湿式两种,湿式沉降就是通常所说的酸雨。

SO2的湿沉降有三种途径:

①SO2经液相氧化反应生成SO42-,被降水洗脱降到地面;②SO2经气相氧化并与水汽反应生成SO42-,被降水洗脱降到地面;③气态的SO42-被降水吸收,生成HSO3-降到地面。

酸雨对水生生态系统、农业生态系统、森林生态系统、建筑物和材料以及人体健康等方面均有危害,并已造成了较大的损失。

9.2.2.2含二氧化硫二次气资源的利用

人类排放SO2造成的酸雨污染已危及世界各国,大幅度地削减SO2的排放迫在眉睫。

控制SO2污染主要有三条途径:

燃料脱硫、燃烧过程脱硫和燃烧后脱硫;最佳的方法是在脱硫的同时充分的利用二氧化硫,目前烟气脱硫仍被认为是控制SO2污染最有效的途径。

(1)燃料脱硫

1)煤气化技术

煤的气化,是指用水蒸气、氧气或空气作氧化剂,在高温下与煤发生化学反应,生成H2、CO、CH4等可燃混合气体,称作煤气。

煤气可用作城市民用燃料、工业燃料气、化工原料,以及用于煤气化循环发电等,由于除去了煤中的灰分与硫化物,煤气是一种清洁燃料。

2)水煤浆技术

水煤浆是20世纪70年代发展起来的一种以煤代油的新型燃料。

它是把灰分很低的煤研磨成细微煤粉,按煤水合理的比例,加入分散剂和稳定剂配置而成,可以像燃料油一样运输、储存、和燃烧。

(2)燃烧过程脱硫

在燃烧过程中加入石灰石或白云石粉作脱硫剂,CaCO3、MgCO3受热分解生成CaO、MgO,与烟气中SO2结合生成硫酸盐,随灰分排掉。

石灰石粉在氧化性气氛中脱硫的反应为:

CaCO3=CaO+CO2↑

CaO+SO2+½O=CaSO4

在我国,采用燃烧过程脱硫的技术有两种:

型煤固硫和流化燃烧脱硫。

1)型煤固硫技术

型煤固硫是用沥青、石灰、电石渣、无硫纸浆黑液等做粘结剂,将粉煤经机械加工成一定形状和体积的煤。

型煤分为民用型煤和工业型煤两类,后者主要用于工业锅炉、窑炉等。

型煤燃烧时,可固硫50%,减少烟尘60%,并节煤10%~15%。

2)流化燃烧技术

流化燃烧脱硫是把粒径8mm以下的碎煤和脱硫剂加入燃烧室的床层中,可获得高的燃烧效率和高的脱硫率。

(3)烟气脱硫

烟气脱硫是目前世界上唯一大规模商业化应用的脱硫方式,世界上各国研究开发的烟气脱硫技术达100多种,但商业应用的不超过20种。

按脱硫产物是否回收,烟气脱硫可分为抛弃法和回收法,前者是将SO2转化为固体残渣即脱硫石膏,后者则是将废气中的SO2转化为硫酸、硫磺、液体SO2、化肥或石膏等有用物质回收。

按脱硫过程是否有水参加和脱硫的干湿形态,烟气脱硫又可分为湿法、半干法和干法三类工艺。

湿法脱硫技术成熟,效率高,Ca/S比低,运行可靠,操作简便,但脱硫产物的处理比较麻烦;干法工艺较简单,投资一般低于传统湿法,但用石灰作脱硫剂的干法、半干法的Ca/S比高,脱硫效率和脱硫剂的利用率较低。

湿法工艺包括石灰-石膏法、简易石灰-石膏法、间接石灰-石膏法、海水脱硫、磷铵复肥法、钠碱法、氨吸收法、氧化镁法等。

1)石灰-石膏法

该工艺以石灰或石灰浆液与烟气中的SO2反应,脱硫产物为亚硫酸钙,可用空气氧化为石膏回收。

目前的脱硫系统大多采用了大处理量洗涤塔,300MW机组的烟气可用一个吸收塔处理,从而节省投资和运行费用,系统的运行可靠性达99%以上,脱硫效率高达95%。

2)简易石灰-石膏法

针对传统工艺投资大、运行费用高等特点,开发了简易石灰-石膏工艺。

该工艺原理与传统工艺相同,但通过将预洗、吸收和氧化设备合一、省去烟气热交换系统以及部分烟气旁路等的改进,以中等脱硫效率为目的,大大降低了设备投资和运行费用。

潍坊化工厂的简易石灰-石膏系统。

从锅炉空气预热器出来的烟气经原有水膜除尘后的原有引风机导入简易湿式脱硫装置的吸收塔,因为吸收塔除了在下部设置一层喷浆管外,没有其他内构件,所以压损很低,故不设脱硫装置用的升压风机,经吸收塔处理后的烟气除雾后直接从安装在塔顶的烟囱排放,这样,不需要对脱硫装置下游的烟道及老厂烟囱内壁进行防腐处理,烟气不再加热直接排放,省去了烟气-烟气换热器。

其流程见图9-2。

1-蒸汽发生器;2-空气预热器;3-水膜式除尘器;4-IDF;5-原有烟烟囱;6-沉淀槽;

7-烟囱组合型吸收塔;8-消石灰浆液槽;9-滤液槽;10-石灰槽;11-补给水槽

该脱硫装置集吸收、氧化、石膏初浓缩和烟囱于一体,体积小,占地少,投资和运行费用较低,自动化程度高,电脑运行监控,性能可靠,运行稳定,维修费用较低,脱硫效率达到设计要求。

3)钠碱法

亚硫酸钠循环吸收法是用Na2SO3吸收SO2生成NaHSO3,吸收液加热分解出高浓度的SO2(进一步加工为液态SO2、硫磺或硫酸)和Na2SO3(用于循环吸收)。

4)氨吸收法

氨吸收法的典型工艺是氨-酸法,它实质上是用(NH4)2SO3吸收SO2生成的NH4HSO3。

循环槽中用补充的氨使NH4HSO3再生为(NH4)2SO3循环脱硫;部分吸收液使用硫酸分解得到高浓度的SO2和硫胺化肥。

5)磷铵复肥法

该法是利用天然磷矿石和氨为原料,在烟气脱硫过程中副产磷铵复合肥料。

工艺流程主要包括四个过程,即活性炭吸附一级脱硫并用水稀释得稀硫酸;稀硫酸萃取磷矿得稀磷酸溶液;磷酸和氨的中和液二级脱硫;料液浓缩干燥制得磷铵复肥。

9.2.3含氮二次气资源

9.2.3.1大气中氮氧化物的来源及危害

(1)大气中氮氧化物的来源

氮的氧化物有NO、N2O、NO2、N2O3、N2O4、N2O5等几种,总称氮氧化物,常以NOx表示,其中污染大气的主要是NO和NO2。

天然形成的NOx来自细菌对含氮有机物的分解以及雷电、火山爆发、森林火灾等,每年约5亿t左右。

人类活动排放的NOx每年约5000万t,以燃料燃烧过程中所产生的数量最多,约90%以上来自燃料燃烧。

例如,电厂锅炉、各种工业炉窑、民用炉灶、机动车及其他内燃机种的燃料高温燃烧时,参与燃烧的空气中的N2和O2,会生成NOx;燃料中的含氮有机物氧化亦生成NOx。

此外,一些化工过程,例如,硝酸生产中由于吸收不完全和设备泄漏,使NOx排入大气;各种硝化过程,如硝基苯、硝基炸药、硝基燃料生产;塔式硫酸、氮肥、合成纤维、己二酸、对苯二甲酸等生产过程,金属和非金属表面的硝酸处理过程、催化剂制造以及金属高温焊接等均产生一定数量的NOx排入大气。

(2)大气中氮氧化物的危害

NOx对环境和人体健康的主要危害包括:

①NOx对人体的致毒作用,其中危害最大的是NO2;②NOx会对植物造成严重损害;③NOx是形成酸雨酸雾的主要污染物;④NOx与碳氢化合物可形成光化学烟雾;⑤NOx参与臭氧层的破坏。

因此,控制和治理大气中的NOx非常重要。

9.2.3.2含氮的二次气资源控制方法及利用

对于含氮的二次气资源中NOx污染的控制主要有三种方法,①燃料脱氮;②改进燃烧方式和生产工艺;③烟气脱硝。

前两种方法是减少燃烧过程的NOx的生成量,后一种是对燃烧烟气和工业尾气中的NOx的进行治理。

国内外对燃料方式的改进作了大量的研究工作,开发了许多低NOx燃烧技术和设备,并已在一些锅炉和其他炉窑上使用,但由于一些低NOx燃烧技术和设备有时会降燃烧效率,造成不完全燃烧损失增加,设备规模随之增大,NOx的降低率也有限,所以目前低NOx燃料技术和设备尚未达到全面使用的阶段。

废气脱硝是近期内NOx控制措施中最重要的方法,目前,废气脱硝技术有气相反应法、液相吸收法、吸附法、液膜法和微生物法等几类。

气相反应法有:

①电子束照射法和脉冲电晕灯离子体法;②选择性催化还原法、选择性非催化还原法和炽热碳还原法;③低温常压等离子体分解法等。

第①类是利用高能电子产生的自由基将氮氧化物转化为NO2,再与H2O和NH3作用生成NH4NO3化肥并加以回收,可同时脱硫脱硝;第②类是在催化或非催化条件下,用NH3、C等还原剂将NOx还原为无害N2的方法;第③类则是利用超高压窄脉冲电晕放电产生的高能活性粒子撞击。

液膜法净化烟气是美国Pittsburgh能源技术中心(PETC)开发的,工艺流程图见图9-3。

液膜为含水液体,置于两组多微孔憎水的中空纤维管之间,构成渗透器,这种结构可消除操作时干湿的不稳定性,延长设备的寿命。

用液膜法处理含SO20.1%~0.5%、NOx0.05%~1.01%、CO210%~15%、H2O10%~15%、O21%~5%,其余为N2的烟气,SO2和NOx被液膜吸收,从而使烟气得到净化,SO2和NOx可以从液膜中解释出来,成为高浓度的气体,高浓度的SO2气体可以加工成液体、元素硫或硫酸等产品。

1-液膜;2-液膜槽;3-加压槽;4-壳内两组中空纤维;

5-吹扫气中空纤维;6-载气中空纤维;7-两组中空纤维间液膜

用微生物净化NOx废气的思路是建立在用微生物净化有机废气、臭气以及用微生物进行废水反硝化脱氮获得成功的基础上。

微生物处理NOx与微生物处理有机挥发物及臭气有较大的不同,由于NOx是无机气体,其构成不含碳元素,因此微生物净化NOx的原理是:

适宜的脱氮菌在有外加碳源的情况下,利用NOx作为氮源,将NOx还原成最基本的无害的N2,而脱氮菌本身获得生长繁殖。

其中NO2先溶于水中形成NO3-及NO2-再被生物还原为N2,而NO则是被吸附在微生物表面后直接被微生物还原为N2。

表9-3中所列出的异养脱氮菌可能适应于净化废气中的NOx。

表中所列的异养脱氮菌,有些是专性耗氧菌,有些是兼性厌氧菌。

它们在好氧、厌氧或缺氧的情况下,利用有机质进行脱氮。

另有些少数专性和兼性自养菌也能还原氮氧化物。

如硫杆菌属(Thiobacillus)中的脱氮硫杆菌(T.denitrificans)利用无机质(如H2、还原性H2S等)作为氢供体,能在厌氧条件下利用NOx作为氢受体使处于还原价位的含硫化合物氧化。

表9-3常见异养脱氮菌的种类

种属名

种属名

无色杆菌属(Achromobacter)

微球菌属(Micrococcus)

产碱杆菌属(Alcaligenes)

莫拉氏菌属(Moraxella)

杆菌属(Bacillus)

丙酸杆菌属(Propionibacterium)

色杆菌属(Chromobacterium)

假单胞菌属(Pseudomonas)

棒杆菌属(Corynebacterium)

螺菌属(Spirillum)

盐杆菌属(Halobacterium)

黄单胞菌属(Xanthomonas)

生丝微菌属()Hyphomicrobium

液体吸收NOx的方法有很多,应用也较广,NOx可以用水、碱溶液、细硝酸、浓硫酸吸收,由于NOx极难溶于水或碱溶液,因而湿法脱硝效率一般不是很高,可以采用氧化、还原或络合吸收的办法以提高NOx的净化效果,与干法相比,湿法具有工艺设备简单、投资少等优点,有些方法还能回收NOx,具有一定的经济效益。

由于NOx在稀硝酸中的溶解度比在水中的溶解度大的多,故可用硝酸吸收NOx废气。

NOx在12%以上硝酸中的溶解度比在水中大100倍以上,用作吸收剂的硝酸事先要用空气将其中的溶解的NOx吹除,脱除NOx后的硝酸称为“漂白硝酸”,硝酸吸收NOx以物理吸收为主,低温高压有利于吸收,加热减压有利于解吸,这种方法更适应于硝酸尾气处理。

1-原有硝酸吸收塔;2-尾气吸收塔;3-加热器;4-冷却器;

5-漂白塔;6-尾气预热器;7-尾气透平机

图9-4为利用漂白硝酸吸收NOx尾气的流程图。

由硝酸吸收塔1来的NOx尾气在尾气吸收塔2用漂白酸逆向吸收后进入尾气预热器和透平机,回收能量后放空,吸收NOx后的硝酸经加热后进入漂白塔5,在这里用二次空气“漂白”。

漂白后的硝酸冷却到20℃送尾气吸收塔循环使用,漂白出来的NOx返回原有硝酸吸收塔回收为硝酸。

吸附法脱除NOx,常用的吸附剂有分子筛、活性炭、天然沸石、硅胶及泥浆等。

其中有些吸附剂如硅胶、分子筛、活性炭等,兼有催化的性能,能将废气中的NO催化氧化为NO2。

脱附法脱硝效率高,且能回收NOx,但因吸附容量小,吸附剂用量多,设备庞大,再生频繁等原因,应用不广泛。

9.2.4含氟二次气资源

在工业生产中,有许多装置排放大量的含氟废气,如:

炼铝厂的电解炉、磷肥厂的混合器及反应器、玻璃制造中的电融炉、炼钢转炉和电炉等。

这些废气来源广、数量大、含尘量高,净化处理及综合利用比较困难。

目前大部分含氟二次气资源没有很好地回收利用,而排放到大气中。

9.2.4.1含氟废气的来源及危害

(1)含氟废气的来源

在自然界中,氟主要是以萤石、磷矿石和磷块岩形式存在。

氟的世界蕴藏量约为100万亿t,其中约90%以上的氟伴生在磷矿原料中。

由于磷原料的加工以及磷酸、磷肥的生产,使难溶的含氟矿物转变成易溶的或气态的氟化物。

含氟废气的主要来源有以下几方面:

1)制铝工业添加冰晶石和氟化铝的电解炉,将矾土炼制成氧化铝。

排出的氟化物主要是氟化氢。

每生产1t铝,从电解槽排出含氟烟气约为15~25万m3。

2)磷肥工业

①磷矿粉与硫酸反应制磷酸的原料混和器及反应器,排出物以四氟化硅为主。

②生产过磷酸钙的化成室和混合器,排出物以四氟化硅为主,每生产1t过磷酸钙,产生尾气量约为250~300m3,含氟15~25m3。

③热法磷肥的高炉或回转炉以及电炉,排出物主要为氟化氢。

每生产1t肥料,约产生废气2000m3,氟含量一般只有0.5~2.5g/m3左右。

3)玻璃制造中的电熔融炉,为了降低玻璃的熔融温度,提高其加工性能而加入萤石或氟硅酸钠。

4)氢氟酸、冰晶石、氟化铝、氟化钠等无机氟化物生产及使用过程放出含氟废气。

5)含氟树脂、含氟烃类等有机化合物的制造过程放出的含氟废气。

6)使用萤石作助熔剂的炼钢转炉和电炉放出的废气。

7)有色金属铸造、铁合金加工以及原子能动力工程等,放出的废气主要含六氟化铀。

8)采用含氟化釉的砖瓦及陶器烧制过程中放出含氟废气。

(2)含氟废气的危害

据统计,在排出氟化物的各工业部门中,电解铝占15.6%,钢铁及其他冶金部门占43%,磷加工占17.8%,砖瓦制造占18.1%,玻璃制造占2.64%。

不同来源含氟废气,不仅排放量不同,而且含量也不同,其危害程度也不相同。

特别应当指出,以气态气溶胶或粉尘形式逸入大气的氟化物中,氟化氢、四氟化硅,对周围环境生物造成极大危害,对含氟废气必须加以回收及综合利用。

9.2.4.2含氟资源的利用

绝大多数工业含氟废气的主要组分为氟化氢、四氟化硅及大量的粉尘。

综合利用含氟废气,首先要考虑除尘。

另外,采用湿法吸收后,夹带大量酸性雾沫,所以还必须除沫。

综合利用含氟废气的方法很多,大体上分湿法、干法两种。

(1)制氟硅酸

从1960年起,美国、英国、奥地利、法国等国家就积极地研究制取无磷的浓氟硅酸(25%~60%)方法,主要生产国家是美国和日本。

这两个国家拥有年产0.6~2.5万t氟硅酸的企业。

日本一些公司生产含20%~25%H2SiF6和0.05%P2O5的氟硅酸。

近年来,我国普钙厂含氟废气多采用封闭循环水吸收工艺。

含氟气体经过几级吸收后,氟吸收率可达98%以上。

吸收器出来的尾气经旋风除沫,进入洗