污水处理厂工艺设计及计算.docx

《污水处理厂工艺设计及计算.docx》由会员分享,可在线阅读,更多相关《污水处理厂工艺设计及计算.docx(18页珍藏版)》请在冰豆网上搜索。

污水处理厂工艺设计及计算

污水处理厂工艺设计及计算说明书

一、设计资料

1、水量水质资料

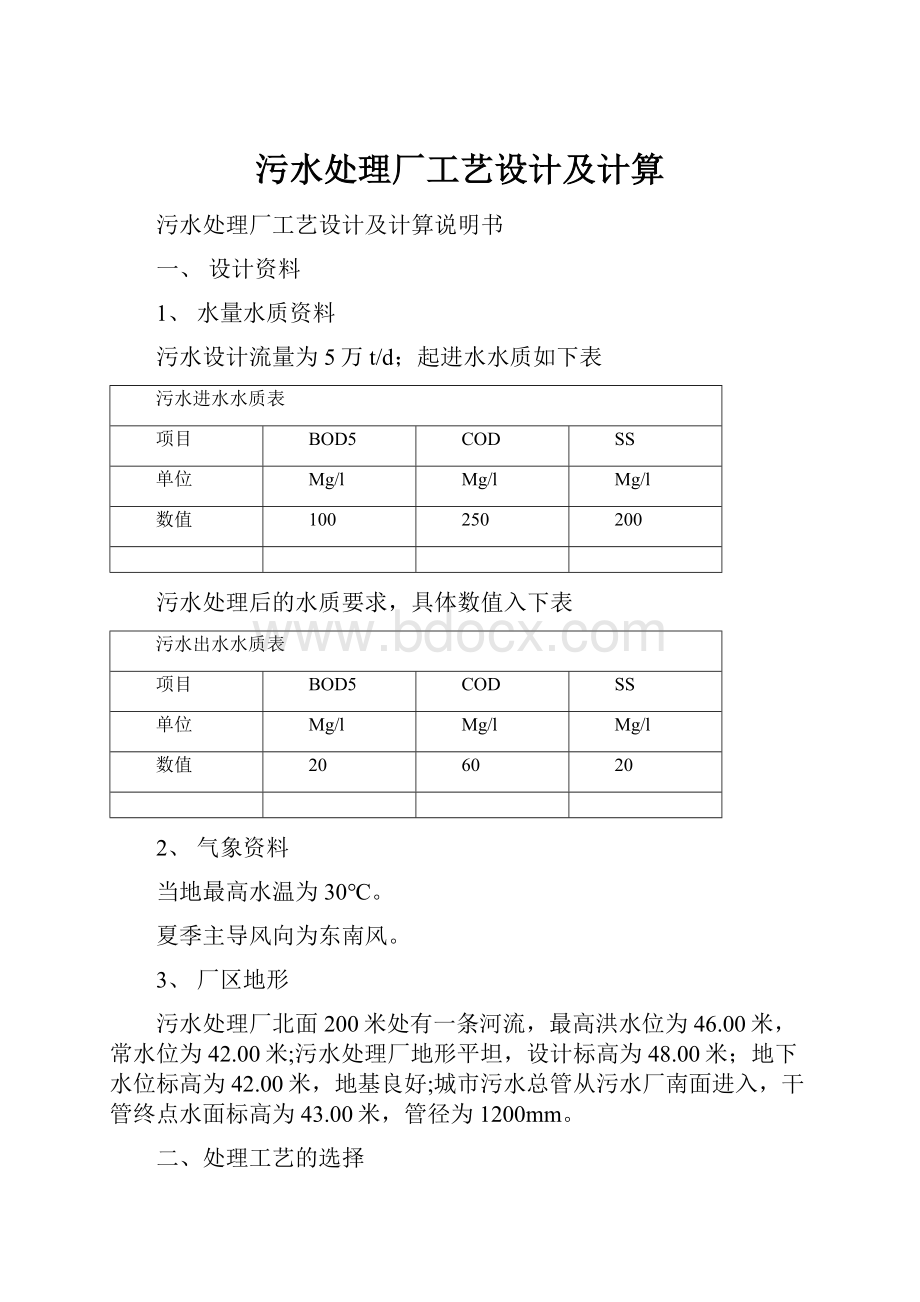

污水设计流量为5万t/d;起进水水质如下表

污水进水水质表

项目

BOD5

COD

SS

单位

Mg/l

Mg/l

Mg/l

数值

100

250

200

污水处理后的水质要求,具体数值入下表

污水出水水质表

项目

BOD5

COD

SS

单位

Mg/l

Mg/l

Mg/l

数值

20

60

20

2、气象资料

当地最高水温为30℃。

夏季主导风向为东南风。

3、厂区地形

污水处理厂北面200米处有一条河流,最高洪水位为46.00米,常水位为42.00米;污水处理厂地形平坦,设计标高为48.00米;地下水位标高为42.00米,地基良好;城市污水总管从污水厂南面进入,干管终点水面标高为43.00米,管径为1200mm。

二、处理工艺的选择

1、常用的几种城市污水处理工艺

(1)、传统活性污泥工艺

活性污泥工艺是污水处理的主要工艺,传统活性污泥工艺采用中等污泥负荷,曝气池为连续推流式。

若只要求去除有机污染物时,传统活性污泥工艺仍是一种可行的选择。

对传统活性污泥工艺进行的各种改进,产生了很多种不同的活性污泥工艺。

一些工艺较传统工艺处理功能增强,一些工艺运行更加稳定,而另外一些工艺的费用大大降低或运行更加方便。

这些改进可以分为:

池形的改进、运行方式的改进、曝气方式的改进、生物学方面的改进以及投加填料等几个方面。

(2)、氧化沟

氧化沟是活性污泥法的一种变型,其曝气池呈封闭的沟渠型,故它在水力流态上不同于传统的活性污泥法。

它是一种首尾相连的循环流曝气沟渠,污水渗入其中得到净化,最早的氧化沟渠是加以护坡处理的土沟渠,是间歇进水间歇曝气的。

从这一点上来说,氧化沟最早是以序批方式处理污水的技术。

氧化沟污水处理的整个过程如进水、曝气、沉淀、污泥稳定和出水等全部集中在氧化沟内完成,最早的氧化沟不需另设初沉池、二沉池和污泥回流设备。

随着处理规模和范围逐渐扩大,通常采用延时曝气。

连续进出水,所产生的微生物污泥在污水曝气净化的同时得到稳定,不需设置初沉池和污泥消化池,处理设施大大简化

(3)、A/O工艺

A/O工艺也叫厌氧好氧工艺,A(Anacrobic)是厌氧段,用于脱氮除磷;O(Oxic)是好氧段,用于除水中的有机物。

2、选择城市污水处理工艺时应着重考虑五个方面

(1).投资省。

目前大部分污水处理项目都是国有资金投资的,我国是一个发展中国家,经济发展所需资金缺口庞大,控制投资对国民经济可持续发展大有益处。

(2).运行成本低。

运行成本是污水处理厂能否正常运行的重要因素,是选择处理工艺的主要指标之一。

(3).占地少。

土地资源是城市发展规划的重要因素。

(4).脱氮除磷效果好。

随着我国大面积水体环境的富营养化,污水的脱氮除磷已经成为迫切需要解决的问题。

我国实施的国家《污水综合排放标准》(GB8978-1996)也明确规定了适用于所有排污单位,非常严格地规定了磷酸盐排放标准和氨氮排放标准,这就意味着选择污水处理工艺首先要考虑脱氮除磷的问题。

(5).现代先进技术与环保工程的有机结合。

现代先进技术,尤其是计算机技术和自控系统设备的出现和完善,为环保工程的发展提供了有力的支持。

目前,国外发达国家的污水处理厂大都采用先进的计算机管理和自控系统,保证了污水处理厂的正常运行和稳定合格地出水,而我国在这方面还比较落后。

计算机控制和管理也必将是我国城市污水处理厂发展的方向。

3、选择A/O工艺

A/O工艺的优点与缺点

(1)流程简单,不需外加碳源和后曝气池,以原污水为碳源,建设和运行成本较低。

(2)反硝化在前、硝化在后,设内循环,以原污水中的有机物作为碳源,效果好,反硝化反应充分。

(3)曝气池在后,使反硝化残留物得以进一步去除,提高了处理水水质。

(4)A段搅拌,只使污泥悬浮,而避免DO的增加。

O段的前段采用强曝气,后段减少气量,使内循环液的DO含量降低,以保证A段的缺氧状态。

A/O工艺的缺点

(1)由于没有独立的污泥回流系统而不能培养出具有独特功能的污泥,难降解物质的降解率较低。

(2)若要提高脱氮效率,必须加大内循环比,因而加大运行费用。

从外、内循环液来自曝气池,含有一定的DO,使A段难以保持理想的缺氧状态,影响反硝化效果,脱氮率很难达到90%。

(3)影响因素:

水力停留时间(硝化>6h,反硝化<2h)、循环比MLSS(>3000mg/L)、污泥龄(>30d)、N/MLSS负荷率(<0.03)、进水总氮浓度(<30mg/L)。

根据本工程特征,综合权衡各方,选取A/O工艺,工艺流程图如下:

六、设计计算

1、格栅

1.1设计说明

栅条的断面主要根据过栅流速确定,过栅流速一般为0.6~1.0m/s,槽内流速0.5m/s左右。

如果流速过大,不仅过栅水头损失增加,还可能将已截留在栅上的栅渣冲过格栅,如果流速过小,栅槽内将发生沉淀。

格栅栅条间隙拟定为30.00mm。

1.2设计流量:

a.日平均流量

Qd=50000t/d≈2083m3/h=0.579m3/s=579L/s

Kz取1.4

b.最大日、最大时流量

Qmax=Kz·Qd=1.35×2083m3/h=2812m3/h=0.78m3/s

1.3设计参数:

栅条净间隙为b=30.00mm栅前流速ν1=1.0m/s

过栅流速0.6m/s栅前部分长度:

0.5m

格栅倾角δ=60°单位栅渣量:

ω1=0.05m3栅渣/103m3污水

1.4设计计算:

1.4.1粗格栅计算

说明:

Qmax—最大设计流量,m3/s;α—格栅倾角,度(°);

h—栅前水深,m;ν—污水的过栅流速,m/s。

栅条间隙数(n)为

=

栅槽有效宽度(

)

设计采用ø10圆钢为栅条,即S=0.01m。

=2.31(m)

通过格栅的水头损失h2

h0—计算水头损失;g—重力加速度;

K—格栅受污物堵塞使水头损失增大的倍数,一般取3;

ξ—阻力系数,其数值与格栅栅条的断面几何形状有关,对于圆形断面,

所以:

栅后槽总高度H

H=h+h1+h2=1.0+0.5+0.020=1.520(m)(h1—栅前渠超高,一般取0.5m)

栅槽总长度L

L1—进水渠长,m;L2—栅槽与出水渠连接处渐窄部分长度,m;

B1—进水渠宽,;α1—进水渐宽部分的展开角,一般取20°。

图一格栅简图

1.4.3栅渣量计算

对于栅条间距b=30.0mm的中格栅,对于城市污水,每单位体积污水烂截污物为W1=0.05m3/103m3,每日栅渣量为

=4.0m3/d

拦截污物量大于0.3m3/d,宜采用机械清渣。

2、沉砂池

采用平流式沉砂池(两个每个两格,按照并联运行设计)

1.设计参数

设计流量:

Q=1.111m3/s(设2组,分为2格)

设计流速:

v=0.30m/s

水力停留时间:

t=50s

2.设计计算

(1)沉砂池长度:

L=vt=0.30×50=1.5m

(2)水流断面积:

A=Q/v=1.111/0.30=3.703m2

(3)池总宽度:

设计n=2格,每格宽取b=1.2m>0.6m,池总宽B=2b=2.4m

(4)有效水深:

h2=A/B=3.703/2.4=1.543m(介于0.25~1m之间)

(5)贮泥区所需容积:

设计T=2d,即考虑排泥间隔天数为2天,则每个沉砂斗容积

(设两个沉砂池,每个2个格共有8个沉砂斗)

其中X1:

城市污水沉砂量3m3/105m3,

K:

污水流量总变化系数1.2

(6)沉砂斗各部分尺寸及容积:

设计斗底宽a1=1.0m,斗壁与水平面的倾角为60°,斗高hd=0.5m,

则沉砂斗上口宽:

沉砂斗容积:

(略大于V1=0.6m3,符合要求)

(7)沉砂池高度:

采用重力排砂,设计池底坡度为0.06,坡向沉砂斗长度为

则沉泥区高度为

h3=hd+0.06L2=0.5+0.06×2.17=0.63m

池总高度H:

设超高h1=0.3m,

H=h1+h2+h3=0.3+1.543+0.63=2.473m

(8)校核最小流量时的流速:

最小流量即平均日流量

Q平均日=Q/K=0.926/1.2=0.772m3/s

则vmin=Q平均日/A=0.772/3.703=0.21>0.15m/s,符合要求

(9)计算草图如下:

3、初沉池

3.1采用中心进水辐流式沉淀池:

图四初沉池简图

3.2设计参数:

沉淀池个数n=2;水力表面负荷q’=1m3/(m2h);出水堰负荷1.7L/s·m(146.88m3/m·d);沉淀时间T=2h;

污泥斗下半径r2=1m,上半径r1=2m;剩余污泥含水率P1=99.2%

3.2.1设计计算:

3.2.1.1池表面积

3.2.1.2单池面积

3.2.1.3池直径

3.2.1.4沉淀部分有效水深(h2)

混合液在分离区泥水分离,该区存在絮凝和沉淀两个过程,分离区的沉淀过程会受进水的紊流影响,取

3.2.1.5沉淀池部分有效容积

3.2.1.6沉淀池坡底落差(取池底坡度i=0.05)

3.2.1.7沉淀池周边(有效)水深

3.2.1.8污泥斗容积

3.2.1.9沉淀池总高度

H=0.55+5+1.73=7.3m

4、A/O

1.有效容积(V)

设:

日平均时流量为Q=80000m3/d=926L/s

BOD污泥负荷Ns=0.15KgBOD5/(kgMLSS·d)

污泥指数:

SVI=80

回流污泥浓度:

Xr=106/SVI×r(r=1)=12500mg/L

污泥回流比为:

R=50%

曝气池内混合污泥浓度:

MLSS=R/(1+R)×Xr=

×12500=4166.67mg/L

则:

2.缺氧池与好氧池的体积

设:

缺氧池与好氧池的体积比为1:

3,分两组

则:

缺氧池的体积为2080m3

好氧池的体积为6240m3

设:

有效水深为6m

则:

缺氧池面积346.67m2

好氧池面积1040m2

缺氧池的宽为10m,每格深为5m,长为35m

好氧池的宽为20m,每格深为10m,长为52m

好氧池长宽比为52/10=6.2,在5-10之间,符合要求

宽深比为10/5=2.0在1-2之间,符合要求

3.污水停留时间

t

=16639.98×24/80000=4.99h

A段停留时间是1.25h,O段停留时间是3.74h,符合要求。

4.剩余污泥量

W=aQ平Sa-bVXr+0.5Q平Sr

(1)降解BOD5生成的污泥量

W1=aQ平Sa=0.6×80000(0.15-0.02)=6240kg/d

(2)内源呼吸分解泥量

Xr=0.75×12500=9375mg/L,(fx=0.75)

W2=bVXr=0.05×16640×9.375=7800kg/d

(3)不可生物降解和悬浮物的量

W3=0.5Q平Sr=0.5×80000×(0.15-0.02)=5200kg/d

(4)剩余污泥量为

W=W1-W2+W3=6420-7800+5200=3820kg/d

湿污泥的体积

污泥含水率为P=99.2%

QS

=600m3/d

5.污泥龄为

θc

=40.94>10d(符合要求)

6.计算需氧量

查得:

每去除1kgBOD5需氧1.0-1.3kg,取1.2kg,去除1kgN需氧4.6kg

则:

碳氧化硝化需氧量1.2×80000×(0.15-0.02)+4.6×(0.03-0.005)×80000=21680kg

反硝化1gN需2.9克BOD5

由于利用污水BOD作为碳源反硝化会消耗掉一部分的BOD,这一部分需氧为2.9×(0.03-0.005)×80000=5800kg

则:

实际需氧量为21680-5800=15880kg/d=661.67取670kg/h

K=1.4

最大时需氧量为:

15880×1.4=22232kg/d=926.33取930kg/h

曝气方式采用机械曝气

5、二沉池

该沉淀池采用中心进水,周边出水的幅流式沉淀池,采用刮泥机。

1.设计参数

设计进水量:

Q=10000m3/d(八组)

表面负荷:

qb范围为1.0—1.5m3/m2.h,取q=1.0m3/m2.h

固体负荷:

qs=140kg/m2.d

水力停留时间(沉淀时间):

T=2.0h

堰负荷:

取值范围为1.5—2.9L/s.m,取2.0L/(s.m)

2.设计计算

(1)沉淀池面积:

按表面负荷算:

m2

(2)沉淀池直径:

有效水深为h1=qbT=1.0

2.0=2.0m<4m

(介于6~12)

(3)贮泥斗容积:

为了防止磷在池中发生厌氧释放,故贮泥时间采用Tw=2h,二沉池污泥区所需存泥容积:

则污泥区高度为

(4)二沉池总高度:

取二沉池缓冲层高度h3=0.4m,超高为h4=0.3m

则池边总高度为

h=h1+h2+h3+h4=2.0+1.5+0.4+0.3=4.2m

设池底度为i=0.05,则池底坡度降为

则池中心总深度为

H=h+h5=4.2+0.53=4.73m

(5)校核堰负荷:

径深比

堰负荷

以上各项均符合要求

(6)辐流式二沉池计算草图如下:

6、接触消毒池与加氯间

采用隔板式接触反应池

1.设计参数

设计流量:

Q′=80000m3/d=926L/s(设一座)

水力停留时间:

T=0.5h=30min

设计投氯量为:

ρ=4.0mg/L

平均水深:

h=2.0m

隔板间隔:

b=3.5m

2.设计计算

(1)接触池容积:

V=Q′T=80000×0.5÷24=1667m3

表面积

m2

隔板数采用8个,

则廊道总宽为B=(8+1)

3.5=31.5m取32m

接触池长度L=

取27m

长宽比

实际消毒池容积为V′=BLh=12

27

8=2592m3

池深取2+0.3=2.3m(0.3m为超高)

经校核均满足有效停留时间的要求

(2)加氯量计算:

设计最大加氯量为ρmax=4.0mg/L,每日投氯量为

ω=ρmaxQ=4

80000

10-3=320kg/d=13.33kg/h

选用贮氯量为120kg的液氯钢瓶,每日加氯量为8/3瓶,共贮用40瓶,每日加氯机八台,单台投氯量为1.5~2.0kg/h。

配置注水泵两台,一用一备,要求注水量Q=1—3m3/h,扬程不小于10mH2O

(3)混合装置:

在接触消毒池第一格和第二格起端设置混合搅拌机2台(立式),混合搅拌机功率N0

实际选用JWH型机械混合搅拌机,浆板深度为1.5m,浆叶直径为0.31m,浆叶宽度0.9m,功率1.0Kw

解除消毒池设计为纵向板流反应池。

在第一格每隔3.8m设纵向垂直折流板,在第二格每隔6.33m设垂直折流板,第三格不设