阀体焊缝超声波检验规程06.docx

《阀体焊缝超声波检验规程06.docx》由会员分享,可在线阅读,更多相关《阀体焊缝超声波检验规程06.docx(23页珍藏版)》请在冰豆网上搜索。

阀体焊缝超声波检验规程06

阀体焊缝超声波检验规程

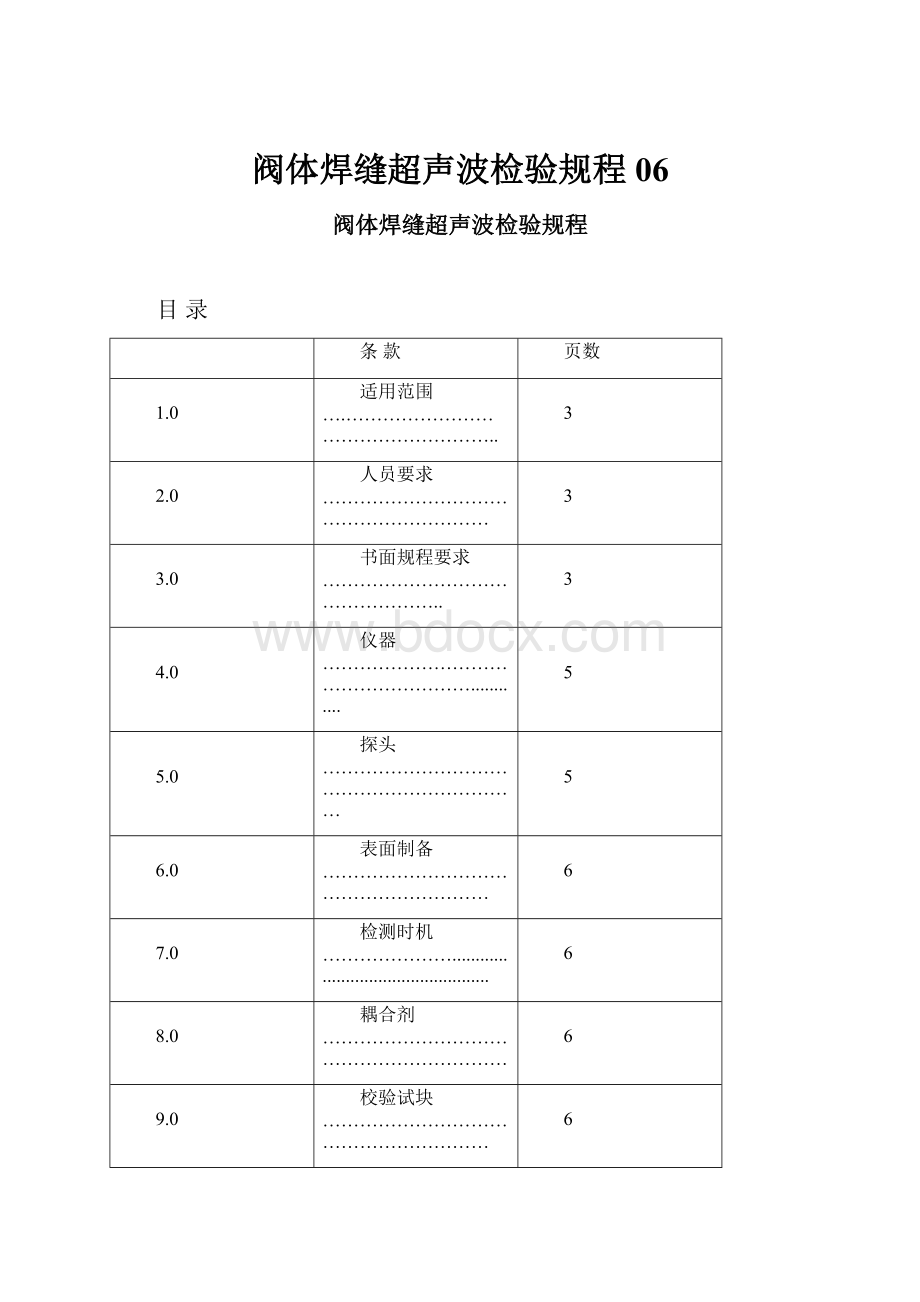

目录

条款

页数

1.0

适用范围….……………………………………………..

3

2.0

人员要求…………………………………………………

3

3.0

书面规程要求…………………………………………..

3

4.0

仪器………………………………………………............

5

5.0

探头………………………………………………………

5

6.0

表面制备…………………………………………………

6

7.0

检测时机…………………................................................

6

8.0

耦合剂……………………………………………………

6

9.0

校验试块…………………………………………………

6

10.0

仪器校准…………………………………………………

6

11.0

检验的覆盖………………………………………………

8

12.0

扫查速度…………………………………………............

7

13.0

扫查………………………………………………………

7

14.0

评定………………………………………………………

7

15.0

记录………………………………………………………

8

16.0

验收标准…………………………………………………

8

17.0

报告………………………………………………………

8

附录1

缺陷定位的修正方法……………………………………

9

附录2

超声波探伤报告…………………………………………

17

1.适用范围

1.1本规程适用于阀体焊缝的超声波检测和验收。

【1】

1.2这些要求用于焊缝、热影响区和邻近母材中各种反射体的超声检测和评定。

2.人员资格

2.1执行超声波检测的人员应按照XXXX有限公司《无损探伤人员的资格鉴定和证书颁发实施细则》进行资格鉴定。

【16】

2.2信号的解释、评定以及报告的编制至少应由II级人员进行。

【15】

3.书面规程要求

3.1超声检测应编写一份书面规程,规程至少包括表1所列要求。

书面规程应对每一个要求确定单一的数值或数值范围。

3.2当规程要进行鉴定时,表1各项要求被确认为基本变素的规定值或数值范围有变化时,应要求书面规程进行重新鉴定。

作为非基本变素的规定值或数值有变化时,不要求书面规程的重新鉴定。

所有书面规程规定的作为基本变素或非基本变素的规定值或数值范围的变化,均应该有规程的修正版或补遗。

表1超声检验规程要求

序号

要求

基本变素

非基本变素

备注

【1】

被检焊缝的结构,包括厚度尺寸和母材形式(管子、板材等)

●

1.1

【2】

进行检验的表面

●

13.2

【3】

技术(直声束、斜声束、接触法和/或水浸法)

●

13.0

【4】

材料中传播的波的角度和模式

●

5.2

【5】

探头型式、频率和晶片尺寸/形状

●

5.0

【6】

特殊探头、楔块、底板或座架(当使用时)

●

不适用

【7】

超声波仪器

●

4.0

【8】

校验[校验试块及方法]

●

9.0

10.0

【9】

扫查方向及范围

●

13.0

【10】

扫查(人工及自动)

●

12.0

【11】

确定缺陷几何形状的方法

●

14.1

【12】

测量缺陷的方法

●

15.0

【13】

使用计算机加强数据采集(当使用时)

●

不适用

【14】

扫查覆盖(仅减少时)

●

11.0

【15】

人员操作要求

●

2.2

【16】

人员资格要求

●

2.1

【17】

表面状态(检测面,校验试块)

●

6.0

【18】

耦合剂:

商标及型号

●

8.0

【19】

自动报警及记录装置(当可用时)

●

不适用

【20】

记录,包括最基本的校验数据(如仪器设置)

●

15.0

4.仪器【7】

4.1本规程中采用脉冲反射式超声波探伤仪,见表2,或其它性能相当的仪器。

表2超声波探伤仪

仪器

生产商

CTS-22,CTS-22A

汕头超声波仪器厂

HS600

武汉中科创新有限公司

4.2在经校对的示波屏高度20%~80%范围内,超声波仪器的垂直线性显示应在±5%以内。

4.3幅度控制线性

超声仪器应该使用幅度控制,其精度应在正常幅度比值的±20%范围内,以便能够测量超出示波屏线性范围的信号。

5.探头【5】

5.1探头的频率应为1MHz~5MHz。

5.2对于直射波扫查探头应采用φ10mm~25mm的直径,对斜射波探头应采用8×8mm~20×22mm的探头,具体型号见表3或采用同等探头。

【4】

表3探头

类型

角度

频率

(MHz)

尺寸

(mm)

波型

2.5P14Z

0°

2.5

φ14

纵波

2.5P10×12K1

45°

2.5

10×12

横波

2.5P10×12K1.5

56.3°

2.5

10×12

横波

2.5P10×12K2

63.4°

2.5

10×12

横波

6.表面制备【17】

6.1焊缝两侧的母材金属不应有焊接飞溅,表面凹凸不平或会干扰检验的外来物质。

6.2如果焊缝表面会干扰检验,则应修整焊缝以满足检验的要求。

7.检验时机

如果产品规定要热处理,则检验应在最终热处理之后进行或规范产品中规定要求在压力试验之后进行。

8.耦合剂【18】

可以用机油或化学浆糊作耦合剂。

9.校准试块【8】

9.1校准试块应按ASME第Ⅴ卷第5章图T-434.2.1制作。

9.2对于检验表面直径大于500mm材料的检验,应采用基本上有相同曲率的校准试块或可用平面校准试块。

9.3对于直径等于或小于500mm的材料,校准试块应是曲面的。

一个曲面校准试块可以用来校准的曲率范围为校准试块曲率的0.9~1.5倍。

9.4校准反射体

校准反射体应按照ASME第Ⅴ卷T-434.2.1和T-434.3的规定,见表4。

表4

焊缝厚度t

(mm)

孔径φ

(mm)

≤25

2.5

>25~50

3

10.仪器校准【8】

10.1校准方法应满足ASME第Ⅴ卷第4章要求。

10.2对直射波检验应满足ASME为第V卷,第4章附录C的要求。

10.3对斜射波检验,仪器校准应满足ASME第Ⅴ卷第4章附录B的要求。

10.4调节灵敏度控制,使由横孔产生的反射信号达到DAC曲线(误差为满幅的±5%)。

扫查灵敏度至少把增益控制调到两倍于参考水平。

10.5在每次检验或一系列检验结束、检验过程中每隔4小时以及更换检验人员时至少要在校准试块的一个基准反射体上进行一次校准核查。

11.检验的覆盖【14】

探头每次扫查至少应覆盖探头在垂直于扫查方向尺寸的10%。

12.扫查速度【10】

扫查速度不应超过150mm/s。

13.扫查【3】【9】

13.1应对邻近母材的金属进行直射波扫查,以探测有可能影响斜探头检验结果的反射体,但它不作为验收一拒收检验。

但应对这些反射体的位置和区域作出记录。

13.2斜探头扫查【2】

用斜探头对平行于焊缝的反射体进行扫查时,斜射波方向应大致与焊缝的轴线成直角。

应在焊缝的两侧进行扫查,一般使用k2探头进行检测,如跨距不够,也可使用k1或k1.5的探头进行检测,应尽量使用较大角度的探头。

14.评定

14.1应当认识到,并不是所有的超声反射体都是缺陷,在焊缝中某些几何条件也可以产生无关的信号,如焊缝根部所产生的信号。

应对这些几何信号显示的反射体的性质、最大波幅、位置和范围应作出判断和记录。

【11】

14.2由于焊缝几何结构的原因,仪器荧光屏显示的数值不能直接用于缺陷定位。

应对其进行修正,方法见附录1。

15.记录【12】【20】

15.1对反射体斜探头检验的数据记录可参考ASME第V卷第4章附录H。

15.2记录产生大于等于20%DAC曲线相应的参考反射体,参考反射体的长度应按

20%DAC测量。

16.验收标准

产生大于参考基准信号20%的缺陷均应进行研究,直至操作者能够确定这些缺陷的形状性质和位置,并按如下(a)和(b)中给出的验收标准予以评定。

(a)被评为裂纹、未熔合的显示不论其长度如何,均为不合格。

(b)如果显示超过参考基准幅度且长度超过下列长度的缺陷为不合格。

(1)对t≤19mm时,为6mm

(2)对19mm≤t≤57mm时,为1/3t

(3)对t>57mm时,为19mm。

此处t是不包括许可的余高的焊缝厚度,对两边具有不同厚度的对接焊缝,t取两种厚度的较薄者。

17.报告

UT报告格式见附录2(允许其他格式,但内容不少于规范要求)。

附录1缺陷定位的修正方法

一.定位修正计算公式

缺陷定位修正分两步进行:

1、把平面试件位置修正到焊缝中心沿圆形工件径向的位置。

2、把焊缝中心沿圆形工件径向的位置修正到不沿径向的位置。

修正步骤1:

圆形工件周向检测时,设缺陷在荧光屏上显示的深度值为d,则缺陷的位置应用弧长

和沿工件径向的深度值h表示。

图1

式中:

k为探头折射角的正切值.

修正步骤2:

由于实际焊缝不是沿着工件的径向,因此,需要再一次修正,见图1和图2.

图1

图2

设弧长偏差为△l,则:

其中:

实际深度:

对位置1(图1):

水平位置:

对位置2(图2):

水平位置:

二.缺陷定位的修正计算

K2阀体焊缝参数R=527.5mm,L=184mm

仪器荧光屏

显示深度值

mm

5

10

15

20

25

30

35

H

5.2

10.3

15.1

19.7

24.2

28.3

32.4

11.9

24.0

36.2

48.6

61.1

73.7

86.4

K2阀体焊缝参数R=292.5mm,L=119mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

24

H

4.3

6.3

8.4

10.2

12.1

13.9

15.9

17.3

19

20.4

21.9

9.9

14.8

19.9

24.9

30.1

35.2

40.5

45.5

50.8

56

61.2

K2阀体焊缝参数R=215mm,L=102mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

24

H

4.3

6.5

8.5

10.4

12.2

14

15.5

17.9

18.5

19.8

21.2

10.2

15.5

20.8

26.0

31.4

36.0

42.2

48.0

53.0

58.4

63.9

K1.5阀体焊缝参数R=527.5mm,L=184mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

H

4.3

6.3

8.4

10.5

12.5

14.6

16.5

18.5

20.5

22.4

7.5

11.3

15.2

19.0

22.9

26.7

30.6

34.6

38.5

42.5

仪器荧光屏

显示深度值

mm

24

26

28

30

32

34

H

24.4

26.3

28.2

30.1

32.0

33.8

46.5

50.5

54.5

58.6

62.7

66.8

K1.5阀体焊缝参数R=292.5mm,L=119mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

24

H

4.4

6.5

8.5

10.6

12.6

14.6

16.6

18.5

20.4

22.2

24.0

7.9

11.9

15.8

20.0

24.0

28.2

32.4

36.7

41.0

45.2

49.6

K1.5阀体焊缝参数R=215mm,L=102mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

H

4.5

6.6

8.8

10.9

12.9

14.9

17

18.9

20.7

22.5

8.3

12.4

16.7

21.1

25.5

29.9

34.4

39.0

43.5

48.1

K1阀体焊缝参数R=527.5mm,L=184mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

H

4.3

6.4

8.4

10.6

12.7

14.8

16.8

19.0

20.8

23.1

5.5

8.4

11.1

14.0

16.8

19.7

22.5

25.5

28.3

31.3

仪器荧光屏

显示深度值

mm

24

26

28

30

32

H

25.1

27.2

29.3

31.3

34.3

37.3

40.3

43.3

K1阀体焊缝参数R=292.5mm,L=119mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

H

4.4

6.5

8.7

10.8

12.9

15.0

17.2

19.3

21.4

23.4

5.9

8.8

11.8

14.8

18.0

21.1

24.3

27.4

30.7

34.0

K1阀体焊缝参数R=215mm,L=102mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

H

4.6

6.8

9.0

11.3

13.4

15.7

17.9

20.1

22.3

6.3

9.5

12.7

16.1

19.4

22.8

26.4

30.0

33.6

K2阀体焊缝参数R=527.5mm,L=184mm

仪器荧光屏

显示深度值

mm

5

10

15

20

25

30

35

H

5.2

10.3

15.1

19.7

24.2

28.3

32.4

8.3

16.8

25.4

34.4

43.5

52.9

62.4

K2阀体焊缝参数R=292.5mm,L=119mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

24

H

4.3

6.3

8.4

10.2

12.1

13.9

15.9

17.3

19

20.4

21.9

6.3

9.6

12.9

16.3

19.9

23.4

26.9

30.7

34.4

38.2

42.2

K2阀体焊缝参数R=215mm,L=102mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

24

H

4.3

6.5

8.5

10.4

12.2

14

15.5

17.9

18.5

19.8

21.2

6.0

9.1

12.4

15.8

19.2

22.7

26.4

29.6

34.0

38.0

41.9

K1.5阀体焊缝参数R=527.5mm,L=184mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

H

4.3

6.3

8.4

10.5

12.5

14.6

16.5

18.5

20.5

22.4

4.5

6.9

9.2

11.6

13.9

16.3

18.8

21.2

23.7

26.3

仪器荧光屏

显示深度值

mm

24

26

28

30

32

34

H

24.4

26.3

28.2

30.1

32.0

33.8

28.7

31.3

33.9

36.4

39.1

41.8

K1.5阀体焊缝参数R=292.5mm,L=119mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

24

H

4.4

6.5

8.5

10.6

12.6

14.6

16.6

18.5

20.4

22.2

24.0

4.3

6.5

8.8

11.0

13.4

15.8

18.2

20.7

23.2

25.8

28.4

K1.5阀体焊缝参数R=215mm,L=102mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

H

4.5

6.6

8.8

10.9

12.9

14.9

17

18.9

20.7

22.5

3.9

6.0

8.1

10.3

12.5

14.9

17.2

19.6

22.1

24.7

K1阀体焊缝参数R=527.5mm,L=184mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

H

4.3

6.4

8.4

10.6

12.7

14.8

16.8

19.0

20.8

23.1

2.5

3.8

5.1

6.4

7.8

9.1

10.5

11.7

13.3

14.5

仪器荧光屏

显示深度值

mm

24

26

28

30

32

H

25.1

27.2

29.3

31.3

15.9

17.7

18.7

20.1

K1阀体焊缝参数R=292.5mm,L=119mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

22

H

4.4

6.5

8.7

10.8

12.9

15.0

17.2

19.3

21.4

23.4

2.3

3.4

4.6

5.8

7.0

8.3

9.5

10.8

12.1

13.4

K1阀体焊缝参数R=215mm,L=102mm

仪器荧光屏

显示深度值

mm

4

6

8

10

12

14

16

18

20

H

4.6

6.8

9.0

11.3

13.4

15.7

17.9

20.1

22.3

1.9

2.9

3.9

4.9

6.0

7.0

8.0

9.2

10.4

附录2超声波探伤报告

产品名称

检测时机

检测标准

产品编号

检测部位

检测等级

材料牌号

焊缝坡口

检测比例

检测面状态

焊缝宽度

检测条件

仪器型号

耦合剂

试块型号

试块反射体尺寸

探头规格

扫描线调节比例

探测面

表面补偿

基本扫查方式

扫查速度

探头移动区宽度

检测区宽度

评定线EL

定量线SL

叛废线RL

扫查灵敏度

横向扫查方式

缺陷侧长方法

单个高点

横向扫查灵敏度

多个高点

II区单个缺陷最大允许长度

I区缺陷

容器示意图:

编制、级别、日期

审核、级别、日期