PCB化学镀铜工艺流程解读.docx

《PCB化学镀铜工艺流程解读.docx》由会员分享,可在线阅读,更多相关《PCB化学镀铜工艺流程解读.docx(11页珍藏版)》请在冰豆网上搜索。

PCB化学镀铜工艺流程解读

PCB化学镀铜工艺流程解读

(一)

化学镀铜(EletcrolessPlatingCopper)通常也叫沉铜或孔化(PTH)是一种自身催化性氧化还原反应。

首先用活化剂处理,使绝缘基材表面吸附上一层活性的粒子通常用的是金属钯粒子(钯是一种十分昂贵的金属,价格高且一直在上升,为降低成本现在国外有实用胶体铜工艺在运行),铜离子首先在这些活性的金属钯粒子上被还原,而这些被还原的金属铜晶核本身又成为铜离子的催化层,使铜的还原反应继续在这些新的铜晶核表面上进行。

化学镀铜在我们PCB制造业中得到了广泛的应用,目前最多的是用化学镀铜进行PCB的孔金属化。

PCB孔金属化工艺流程如下:

钻孔→磨板去毛刺→上板→整孔清洁处理→双水洗→微蚀化学粗化→双水洗→预浸处理→胶体钯活化处理→双水洗→解胶处理(加速)→双水洗→沉铜→双水洗→下板→上板→浸酸→一次铜→水洗→下板→烘干

一、镀前处理

1. 去毛刺

钻孔后的覆铜泊板,其孔口部位不可避免的产生一些小的毛刺,这些毛刺如不去除将会影响金属化孔的质量。

最简单去毛刺的方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。

机械化的去毛刺方法是采用去毛刺机。

去毛刺机的磨辊是采用含有碳化硅磨料的尼龙刷或毡。

一般的去毛刺机在去除毛刺时,在顺着板面移动方向有部分毛刺倒向孔口内壁,改进型的磨板机,具有双向转动带摆动尼龙刷辊,消除了除了这种弊病。

2. 整孔清洁处理

对多层PCB有整孔要求,目的是除去钻污及孔微蚀处理。

以前多用浓硫酸除钻污,而现在多用碱性高锰酸钾处理法,随后清洁调整处理。

孔金属化时,化学镀铜反应是在孔壁和整个铜箔表面上同时发生的。

如果某些部位不清洁,就会影响化学镀铜层和印制导线铜箔间的结合强度,所以在化学镀铜前必须进行基体的清洁处理。

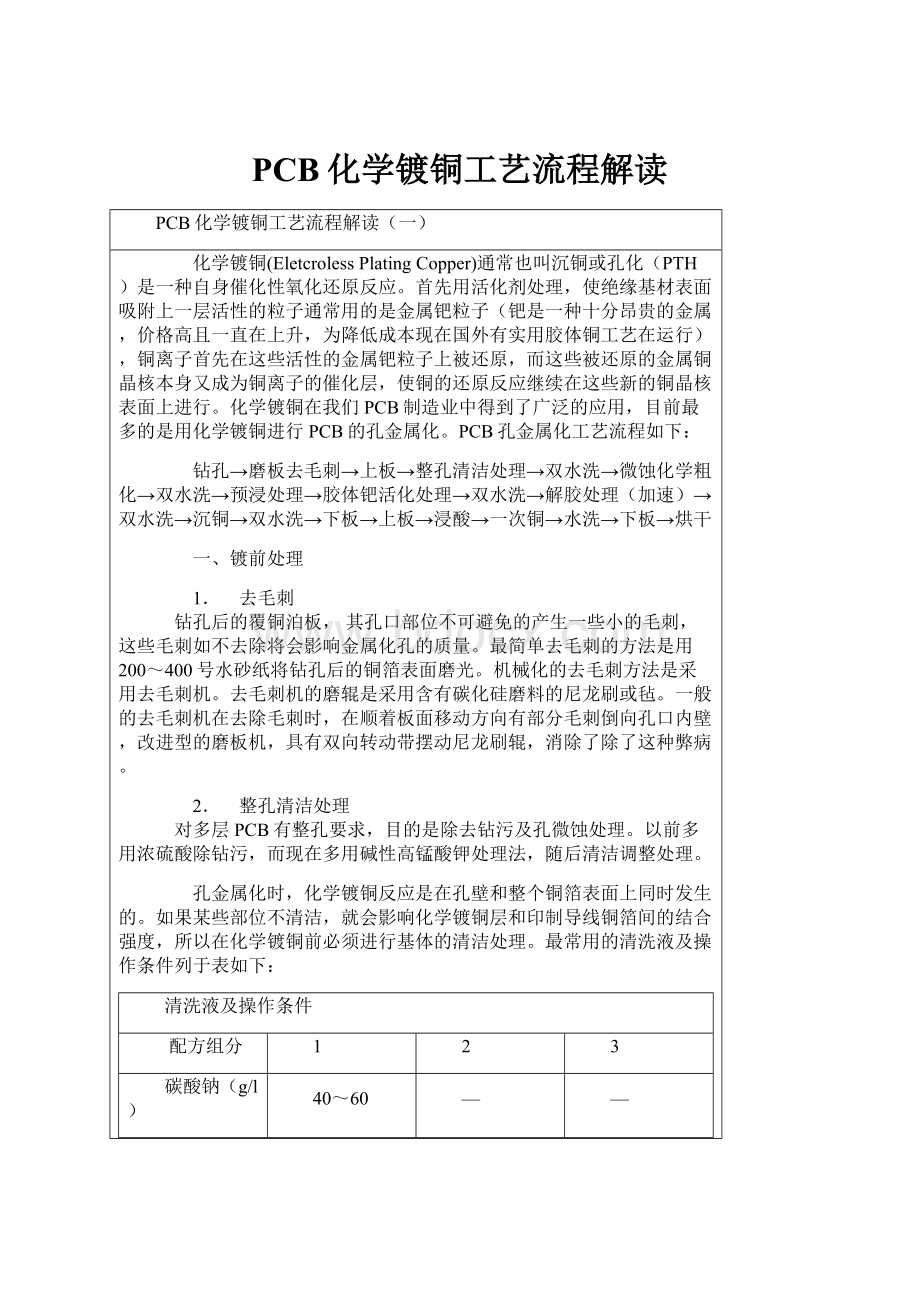

最常用的清洗液及操作条件列于表如下:

清洗液及操作条件

配方组分

1

2

3

碳酸钠(g/l)

40~60

—

—

磷酸三钠(g/l)

40~60

—

—

OP乳化剂(g/l)

2~3

—

—

氢氧化钠(g/l)

—

10~15

—

金属洗净剂(g/l)

—

—

10~15

温 度(℃)

50

50

40

处理时间(min)

3

3

3

搅拌方法

空气搅拌机械移动

空气搅拌

机械移动

空气搅拌 机械移动

3. 覆铜箔粗化处理

利用化学微蚀刻法对铜表面进行浸蚀处理(蚀刻深度为2-3微米),使铜表面产生凹凸不平的微观粗糙带活性的表面,从而保证化学镀铜层和铜箔基体之间有牢固的结合强度。

以往粗化处理主要采用过硫酸盐或酸性氯化铜水溶液进行微蚀粗化处理。

现在大多采用硫酸/双氧水(H2SO4/H202)其蚀刻速度比较恒定,粗化效果均匀一致。

由于双氧水易分解,所以在该溶液中应加入合适的稳定剂,这样可控制双氧水的快速分解,提高蚀刻溶液的稳定性使成本进一步降低。

常用微蚀液配方如下:

硫酸H2SO4 150~200克/升

双氧水H202 40~80毫升/升

常用稳定剂如下:

稳定剂化合物 添加量 蚀刻铜速率 双氧水H202分解率

C2H5NH2 10g/l 28% 1.4mg/l.min

n-C4H9NH2 10ml/l 232% 2.7mg/l.min

n-C8H17NH2 1ml/l 314% 1.4mg/l.min

H2NCH2NH2 10g/l 2.4mg/l.min

C2H5CONH2 0.5g/l 98% /

C2H5CONH2 1g/l 53% /

不加稳定剂 0 100% 快速分解

我们以不加稳定剂的蚀刻速率为100%,那么蚀刻速率大于100%的为正性加速稳定剂,小于100%的为负性减速稳定剂。

对于正性的加速稳定剂不用加热,在室温(25度C)条件下就具有较高的蚀刻速度。

而负性减速稳定剂,必须加热使用才能产生微蚀刻铜的效果。

应注意新开缸的微蚀刻液,开始蚀刻时速率较慢,可加入4g/l硫酸铜或保留25%的旧溶液。

二、活化

活化的目的是为了在基材表面上吸附一层催化性的金属粒子,从而使整个基材表面顺利地进行化学镀铜反应。

常用的活化处理方法有敏化—活化法(分步活化法)和胶体溶液活化法(一步活化法)。

1.敏化-活化法(分步活化法)

(1)敏化处理

常用的敏化液是氯化亚锡的水溶液。

其典型配方如下:

氯化亚锡(Sncl2.2H2O) 30~50g/L

盐酸 50~100ml/L

锡粒 3~5g/l

配制时先将水和盐酸混合,然后加入氯化亚锡边搅拌使其溶解。

锡粒可防止Sn2+氧化。

敏化处理在室温下进行,处理时间为3~5min,水洗后进行活化处理。

(2)活化处理

常用的离子型活化液是氯化钯的溶液,其典型配方如下:

氯化钯pdCl20. 5~1g/L

盐酸 5~10ml/L

处理条件-室温,处理1~2min

敏化-活化法的溶液配制和操作工艺简单,在早期的印制板孔金属化工艺中曾得到广泛应用。

这种方法有二个主要缺点:

一是孔金属化的合格率低,在化学镀铜后总会发现有个别孔沉不上铜,其主要有二个方面的原因,其一是Sn+2离子对环氧玻璃的基体表面湿润性不是很强,其二是Sn+2很易氧化特别是敏化后水洗时间稍长,Sn+2被氧化为Sn+4,造成失去敏化效果,使孔金属化后个别孔沉不上铜。

二是化学镀铜层和铜箔的结合力差,其原因是在活化过程中,活化液中贵金属离子和铜箔间发生置换反应,在铜表面上形成一层松散的金属钯。

如果不去除会影响沉铜层和铜箔间的结合强度。

在多层连接以及图形电镀法工艺中,这种缺陷已经成为影响印制板质量主要矛盾,现在是用螯合离子钯分步活化法来解决这些问题,现在用得也比较少。

2.胶体钯活化法(一步活化法)

(1)配方

常用的胶体钯活化液配方列于表

胶体钯活化液配方及操作条件

配方组份

1

2

氯化钯 (ml/L)

1

0.25

盐酸 (37%)(g/L)

300

10

氯化亚锡 (g/L)

70

3.2

锡酸钠 (g/L)

7

0.5

氯化钠 (g/L)

—

250

尿素 (g/L)

—

50

温度

室温

室温

时间 (min)

2~3

2~3

pH

≤0.1

0.7~0.8

采用胶体钯活化液能消除铜箔上形成的松散催化层,而且胶体钯活化液具有非常好的活性,明显地提高了化学镀铜层的质量,因此,在PCB的孔金属化工艺中,得到了普遍应用。

表中的配方1是酸基胶体钯,由于其盐酸含量高,使用时酸雾大且酸性太强对黑氧化处理的多层

内层连接盘有浸蚀现象,在焊盘处易产生内层粉红圈。

活化液中钯含量较高,溶液费用大,所以已很少采用。

配方2是盐基胶体钯。

在盐基胶体钯活化液中加入尿素,可以和Sn2+

O

‖

形成稳定的络合物[H2NCNH3]SC1-3,防止了活化剂产生沉淀,明显地降低了盐酸的挥发和Sn2+离子的氧化,从而提高了胶体钯活化液的稳定性。

(2)胶体钯活化液的配制方法

a. 酸基胶体钯活化液—称取1g氯化钯溶解于100ml盐酸和200ml纯水的混合液中,并在恒温水浴中保持30℃,边搅拌边加入氯化亚锡(SnCl2•2H2O)2.54g搅拌12min,然后再与事先配制好的氯化亚锡60g、盐酸200ml和锡酸钠7g的混合液溶解在一起,再在45℃的恒温水浴条件下保温3h,最后用水稀释至1L即可使用。

b. 盐基胶体钯活化液-称取氯化钯0.25g,加入去离子水200ml,盐酸10ml,在30℃条件下搅拌,使氯化钯溶解。

然后加入3.2g氯化亚锡并适当搅拌,迅速倒入事先配制好的含有尿素50g、氯化钠250g、锡酸钠0.5g和水800mL的混合溶液中,搅拌使之全部溶解,在45℃条件下保温3h,冷至室温,用水稀释至1L。

(3)胶体钯处理工艺

采用胶体钯活化液按下述程序进行:

预浸处理→胶体钯活化处理→水洗→解胶处理→水洗→化学镀铜→

a. 预浸处理-经过粗化处理的覆铜箔板,如果经水洗后直接浸入胶体钯活化液中进行活化处理,将会使活化液中的含水量不断增加,造成胶体钯活化液过早聚沉。

因此,在活化处理前要先在含有Sn2+的酸性溶液中进行预浸处理1~2min,取出后直接浸入胶体钯活化液中进行活化处理。

配制时应首先将盐酸与水相混合,然后再加入SnCl2•2H2O,搅拌溶解,这样可防止SnCl2水解。

酸基胶体钯预浸液配方:

氯化亚锡(SnCl2.2H2O) 70~100g/L

盐酸37%(体积) 200-300ml/L

盐基胶体钯预浸液配方:

SnCl2.2H2O 30g/L

HCl 30ml/l

NaCl 200g/l

O

║

H2N-C-NH2 50g/l

b. 活化处理-在室温条件下处理3~5min,在处理过程中应不断移动覆铜箔板,使活化液在孔内流动,以便在孔壁上形成均匀的催化层。

c. 解胶处理-活化处理后,在基材表面吸附着以钯粒子为核心,在钯核的周围,具有碱式锡酸盐的胶体化合物。

在化学镀铜前,应将碱式锡酸盐去除,使活性的钯晶核充分暴露出来,从而使钯晶核具有非常强而均匀的活性。

经过解胶处理再进行化学镀铜,不但提高了胶体钯的活性,而且也显著提高化学镀铜层与基材间的结合强度。

常用的解胶处理液是5%的氢氧化钠水溶液或1%氟硼酸水溶液。

解胶处理在室温条件下处理1~2min,水洗后进行化学镀铜。

d. 胶体铜活化液简介:

明胶 2g/l

CuSO4.5H2O 20g/l

DMAB(二甲胺基硼烷) 5g/l

水合肼 10g/l

钯 20ppm

PH 7.0

配制过程:

首先分别将明胶和硫酸铜用温水(40度C)溶解后将明胶加入至硫酸铜的溶液中,用25%H2SO4将PH值调至2..5当温度为45度C时,将溶解后DMAB在搅拌条件下缓慢加入上述的混合溶液中,并加入去离子稀释至1升,保温40~45度C,并搅拌至反应开始(约5~10分钟)溶液的颜色由蓝再变成绿色。

放置24小时颜色变成红黑色后加入水合肼,再反应有24小时后胶体溶液的PH值为7,就可投入使用。

为了提高胶体铜的活性,通常再加入少量的钯。

三、化学镀铜

1.化学镀铜液

目前应用比较广泛的配方是下表所列举的几种使用不同络合剂分类的化学镀铜液,表中配方1为洒石酸钾钠络合剂,其优点是化学镀铜液的操作温度低,使用方便,但稳定性差,镀铜层脆性大,镀铜时间要控制适当,不然由于脆性的镀铜层太厚会影响镀层与基材的结合强度。

配方2为EDTA·2Na络合剂,其使用温度高,沉积速率较高,镀液的稳定性较好,但成本较高。

配方3为双络合剂,介于两者之间。

常用的化学镀铜溶液及操作条件

组份

配方

1

2

3

硫酸铜(g/L)

14

10

8~24

酒石酸钾钠(g/L)

40

—

7~21

EDTA二钠盐(g/L)

—

40

12.5~27

氢氧化钠(g/L)

20

12

7.5~22.5

硫脲(g/L)

0.5

/

/

亚铁氰化钾(g/L)

/

0.1

0.1~0.3

aa′-联吡啶(g/L)

/

0.01

0.02~0.05

甲醛(ml/L)

10~15

10

10~15

工作温度(℃)

21~25

50~60

35~40

沉积速率(µm/h)

0.5

4~5

1~2

PH值;操作条件

12~13;空气搅拌连续过滤

12~12.5;空气搅拌连续过滤

12~13;空气搅拌连续过滤

工作负荷(dm2/L)

≤1

≤1

≤2

2.化学镀铜溶液的稳定性

(1)化学镀铜溶液不稳定的原因

在催化剂存在的条件下,化学镀铜的主要反应如下:

在化学镀铜溶液中除上式的主反应以外,还存在以下几个副反应。

a.甲醛的歧化反应-在浓碱条件下,甲醛一部分被氧化成为甲酸,另一部分被还原成甲醇,反应式为

甲醛的歧视化反应除造成甲醛过量的消耗外,还会使镀液过早的"老化",使镀液不稳定。

b.在碱性镀铜溶液中,甲醛还原一部分Cu2+为Cu+,其反应式为

反应式(5-3)所生成的Cu2O在碱性溶液中是微溶的:

Cu2O+H2O===2Cu++2OH--(5-4)

反应(5-4)中出现的铜Cu+非常容易发生歧化反应

2Cu+===Cu0↓+Cu2+(5-5)

反应式(5-5)所生成的铜是极细小的微粒,它们无规则地分散在化学镀铜液中,这些铜微粒具有催化性,如果对这些铜微粒不进行控制,则迅速地导致整个镀液分解,这是造成化学镀铜液不稳定的主要原因。

(2)提高化学镀铜溶液稳定性的措施

a.加稳定剂所加入的稳定剂对Cu+有极强的络合能力,对溶液中的Cu2+离子络合能力较差,这种溶液中的Cu+离子不能产生歧化反应,因而能起到稳定化学镀铜液的作用。

所加入的稳定剂一般是含硫或N的化合物。

例如:

a,a′联吡啶、亚铁氰化钾,2,9二甲基邻菲罗林、硫脲、2-巯基苯骈噻唑等。

b.气搅拌化学镀铜过程中,用空气搅拌溶液,在一定程度上可抑制Cu2O的产生,从而起到稳定溶液的作用。

c.连续过滤用粒度5μm的滤芯连续过滤化学镀铜液,可以随时滤除镀液中出现的活性颗粒物质。

d.加入高分子化合物掩蔽铜颗粒很多含有羟基、醚基高分子化合物能吸附在铜的表面上。

这样,由于Cu2O的歧化反应而生成的铜颗粒,在其表面上吸附了这些高分子化合物之后就会失去催化性能,不再起分解溶液的作用。

最常用的高分子化合物有聚乙二醇、聚乙二醇硫醚等。

e.控制工作负荷对于不同的化学镀铜液具有不同的工作负荷,如果"超载"就会加速化学镀铜液的分解。

对于表4所举的化学镀铜液工作负荷在连续工作时一般不能大于1dm2/L。

3.化学镀铜层的韧性

为了保证PCB金属化孔连接的可靠性,化学镀铜层必须具有足够的韧性。

化学镀铜层韧性差的主要原因是由于甲醛还原Cu2时,放出氢气引起的。

虽然氢气不能和铜共沉积,但在镀铜反应中,这些氢气会吸附在铜的表面上,聚集成气泡夹杂在镀铜层中,使镀铜层产生大量的气泡空洞,这些空洞会使化学镀铜层的电阻变高,韧性变差。

提高化学镀铜层韧性的主要措施是在镀液中加入阻氢剂,防止氢气在铜层表面聚积。

下表列举了a,a′联吡啶与其它的添加剂联合使用时对以EDTA为络合剂的化学镀铜液的镀铜层韧性影响,镀铜温度为70℃,a,a′联吡啶的加入量为100mg/L。

5某些添加剂对镀层韧性的影响

添加剂名称

用量(mg/L)

沉积速度µm/h

弯折次数

2-巯基苯骈噻唑

10

10

0

a,a′硫代乙二醇

10

8~10

6~12

亚铁氰化钾

10

6~8

9~13

硫氰化钾

10

6~8

9~13

4.化学镀液的沉积速率

影响化学镀铜液沉积速率的因素主要有以下几点:

(1)溶液的的pH值

甲醛还原铜的反应能否顺利进行,主要取决于镀液的pH值,在一定pH值范围内,随着溶液pH值增加,铜的沉积速度率加快,但pH值也不能太高,否则副反应加剧,造成镀液不稳定。

一般情况下pH值的控制范围为12~13。

(2)铜离子浓度

化学镀铜液的沉积速率,随着镀液中Cu2+离子的浓度增加而加快,在低浓度范围内几乎是按正比例增加,但当铜离子浓度增加到一浓度时,沉积速率增加变慢。

虽然高浓度的Cu2+离子镀液可以得到较快的沉积速率,但是铜离子浓度太高,副反应加剧,造成镀液不稳定。

(3)络合剂

镀液中络合剂的过量程度对镀液的沉积速率影响较小。

但是络合剂的类型对沉积速率有很大影响,表6列出了不同类型的络合剂对化学镀铜液的混合电位和沉积电流的影响。

6不同类型的络合剂对沉积电流和混合电位的影响

Cu2+配位体

混合电位(mV)

沉积电流(A/cm2)

酒石酸钾钠

610

0.75×10-3

EDTA2Na

650

1.00×10-3

NN′NN′-四-羟丙基乙胺

四乙酸(Quadrol)

680

3.6×10-3

苯基乙二胺四乙酸

(CETA)

685

5.4×10-3

(4)甲醛

镀液中甲醛35%(体积)的含量在8ml/L以下时,其还原电位随甲醛的浓度增加而明显增大,高于8ml/L时,甲醛的还原电位增加缓慢。

在实际应用中,甲醛的浓度范围为10~15ml/L。

在此浓度范围内的甲醛含量变化对铜的沉积速率影响不大。

(5)添加剂

为了改善铜层的特性和镀液的稳定性,可在化学镀铜液中加入一定量的添加剂。

加入添加剂后,在多数情况下是使化学镀铜液的沉积速率变低。

添加剂的含量不能过高,加入过量的添加剂往往会使镀铜反应停止。

(6)温度

提高镀液温度镀铜速率增加,但随着镀液温度上升,副反应增加,使镀液不稳定。

因此,对不同的化学镀铜液,工作温度都有一个极限值,超过工作温度极限时,镀液的稳定性明显变差,造成镀液迅速分解。

5.化学镀铜溶液的自动分析和自动补加

化学镀铜过程中,镀液的组分由于化学反应的消耗,在不断地变化,如果不及时补充消耗掉的部分,将会影响化学镀铜层的质量,而且,由于成分比例失调,会造成镀液迅速分解。

采用自动分析和自动补加的方法,控制化学镀铜液的成分,可使镀液始终处于最佳工作状态。

现在国内就有专门的自动分析补加装置出售。

这些装置能自动分析和补加化学镀铜反应过程中所消耗的铜离子、氢氧化钠、甲醛等。

采用自动分析能明显提高化学镀铜质量,提高溶液稳定性,节约化工原料,减少污水排放和提高生产效率。

6.常见疵病及解决方法

(1)化学镀铜层与铜箔的结合力差

a.铜箔表面粗化处理不够;

b.粗化后基体表面清洗不良;

c.化学镀铜层太脆。

(2)金属化孔壁的镀铜层有针孔

a.钻孔质量太差,由于钻头不锋利,在钻孔过程中有大量的覆箔板切屑残留在孔壁上或残存处理液中,至使在这些部位不沉积铜;

b.活化处理不良,活化液活性不够,温度太低,孔内不清洁等;

c.化学镀铜的pH过低;

d.空气搅拌不足,未驱除铜还原时吸附的氢气。

(3)化学镀层外观发黑

a.化学镀铜液配方组分配比不合理;

b.工艺操作条件控制不严格;

c.镀液负载过大。