齿轮加工机床与齿轮加工1汇总.docx

《齿轮加工机床与齿轮加工1汇总.docx》由会员分享,可在线阅读,更多相关《齿轮加工机床与齿轮加工1汇总.docx(16页珍藏版)》请在冰豆网上搜索。

齿轮加工机床与齿轮加工1汇总

齿轮加工机床与齿轮加工

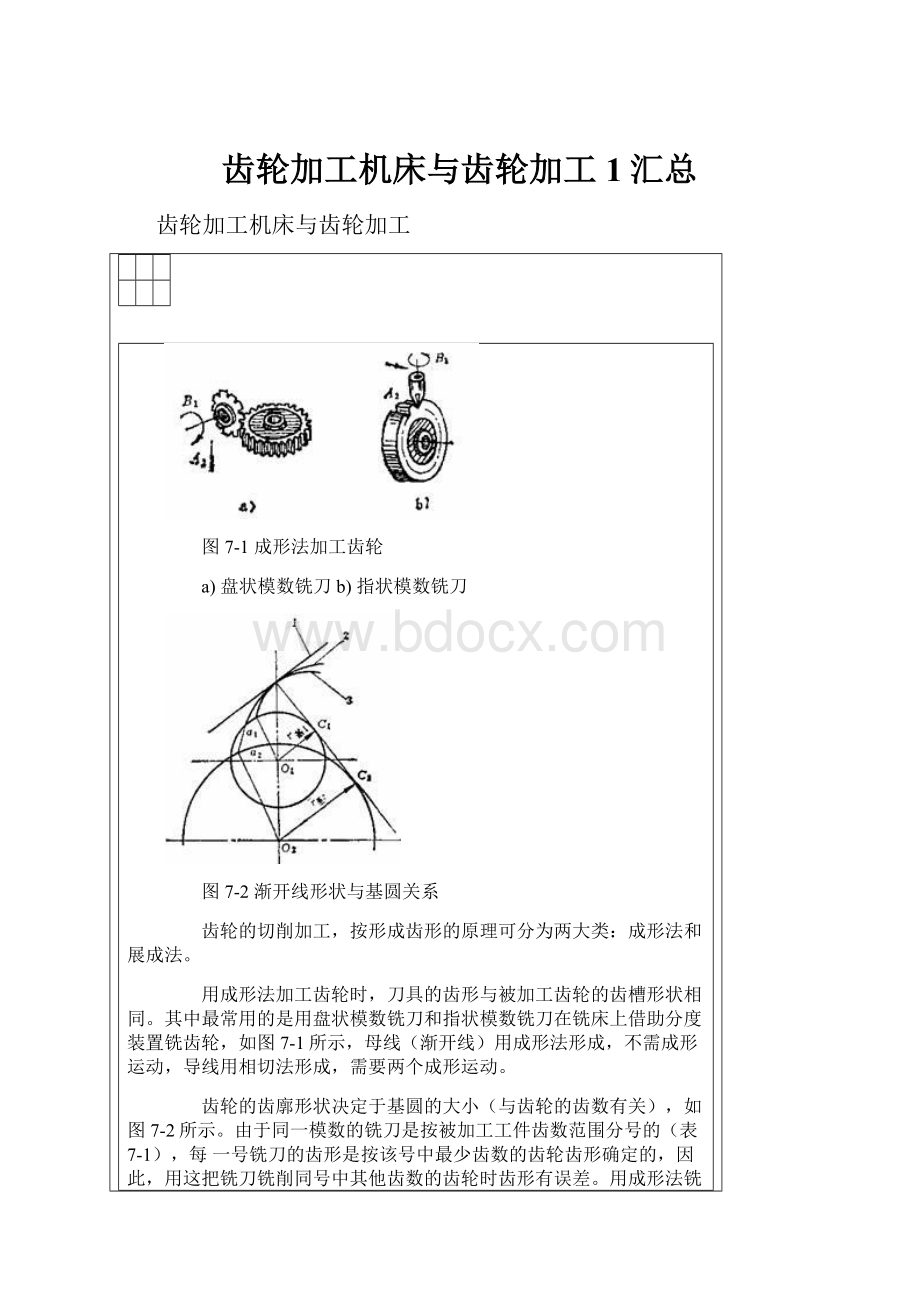

图7-1成形法加工齿轮

a)盘状模数铣刀b)指状模数铣刀

图7-2渐开线形状与基圆关系

齿轮的切削加工,按形成齿形的原理可分为两大类:

成形法和展成法。

用成形法加工齿轮时,刀具的齿形与被加工齿轮的齿槽形状相同。

其中最常用的是用盘状模数铣刀和指状模数铣刀在铣床上借助分度装置铣齿轮,如图7-1所示,母线(渐开线)用成形法形成,不需成形运动,导线用相切法形成,需要两个成形运动。

齿轮的齿廓形状决定于基圆的大小(与齿轮的齿数有关),如图7-2所示。

由于同一模数的铣刀是按被加工工件齿数范围分号的(表7-1),每一号铣刀的齿形是按该号中最少齿数的齿轮齿形确定的,因此,用这把铣刀铣削同号中其他齿数的齿轮时齿形有误差。

用成形法铣齿轮所需运动简单,不需专门的机床,但要用分度头分度,生产效率低。

这种方法一般用于单件小批量生产低精度的齿轮。

用展成法加工齿轮时,齿轮表面的渐开线用展成法形成,展成法具有较高的生产效率和加工精度。

齿轮加工机床绝大多数采用展成法。

圆柱齿轮的加工方法主要有:

滚齿、插齿等。

锥齿轮的加工方法主要有:

刨齿、铣齿等。

精加工齿轮齿面的方法有:

磨齿、剃齿、珩齿、研齿等。

表7-1模数铣刀加工齿数范围

一、插齿原理和插齿刀

1.插齿原理及运动分析

插齿机用来加工内、外啮合的圆柱齿轮,尤其适合于加工内齿轮和多联齿轮,这是滚齿机无法加工的。

装上附件,插齿机还能加工齿条,但插齿机不能加工蜗轮。

(1)插齿原理及所需的运动

如图3-7所示,插齿机加工原理为模拟一对圆柱齿轮的啮合过程,其中一个是工件,另一个是齿轮形刀具——插齿刀,它与被加工齿轮的模数和压力角相同。

直齿插齿刀的切削刃在插齿刀前端面上的投影是渐开线,当插齿刀沿其轴线方向往复运动时,切削刃的轨迹象一个直齿圆柱齿轮的齿面,这个假想的齿轮称为“产形”齿轮。

插齿机是按展成法加工圆柱齿轮的。

用插齿刀插削直齿圆柱齿轮的运动分析见图3-7。

图7-3插齿机的传动原理图

插齿开始时,插齿刀和工件除作展成运动外,还要作相对的径向切入运动,直到全齿深为止;然后,工件再旋转一周,全部轮齿就切削完毕,插齿刀与工件分开,机床停止。

插齿刀在往复运动的回程时不切削。

为了减少刀刃的磨损,还需要有让刀运动,即刀具在回程时径向退离工件,切削时复原。

(2)插齿机的传动原理

用齿轮形插齿刀插削直齿圆柱齿轮时,机床的传动原理图如图7-3所示。

B11和B12是一个复合运动,需要一条内联系传动链和一条外联系传动链。

图中插齿刀(B11—8—9—ux—10—11—工件(B12是内联系传动链——展成运动传动链。

圆周进给以插齿刀每往复一次,插齿刀所转过的分度圆弧长计,因此,外联系传动链以驱动插齿刀往复的偏心轮为间接动源来联系插齿刀旋转,即图中偏心轮—4—5—6—uf—7—8—插齿刀。

插齿刀的往复运动A2是一简单运动,它只有一个外联系传动链,即电动机—1—2—uv—3—5—4—曲柄偏心轮这是主运动链。

2.插齿刀

标准插齿刀分直齿和斜齿插齿刀两类,有盘状插齿刀、碗状插齿刀、锥柄插齿刀几种型式,如图7-4所示。

(1)插齿刀的后角和齿形特征

插齿刀的每个刀齿都有一条顶刃和一个顶后刀面,两条侧刃和两个侧后刀面。

图7-5插齿刀在不同端剖面中的截形 图7-6插齿刀的后角和前角

为了得到顶刃后角,插齿刀外圆面应是与插齿刀同轴线的外锥面,顶刃后角就是其半锥顶角αp(图7-5),标准直齿插齿刀αp=6°。

为了得到侧刃后角αf,将两侧后刀面做成旋向相反的渐开螺旋面;为了保持齿高不变,齿根圆也应向插齿刀轴线移近相同的距离。

插齿刀每个端剖面截形,可以看成是基圆直径相同,变位系数不同的变位齿轮,新插齿刀变位系数最大,重磨后变位系数减小。

变位系数等于零的剖面O-O中齿顶高和分圆齿厚都是标准值,这个剖面叫做原始剖面。

插齿刀的本质是基圆相同,且变位系数由大到小依次排列而成的无穷片变位齿轮的组合体。

这样,刀具磨钝后重磨前刀面时,虽然刀齿顶圆直径和分圆齿厚都减小了,但两侧刃齿形仍是渐开线。

插齿刀任意端剖面中的变位系数和该剖面到原始剖面的距离成正比,并和顶刃后角αp有关。

如任意剖面A—A离原始剖面的距离为b0,则此剖面中的变位系数x0为:

知道变位系数后,读者可自己算出该剖面中的各尺寸参数。

插齿刀任意点的侧刃后角αcy在侧刃主剖面中测量(图7-6),在侧刃各点处的大小相等,其值等于渐开螺旋面的基圆螺旋角βb。

(其推导过程可见参考文献□袁哲俊)。

(2)插齿刀的前角及齿形修正

为了得到插齿刀的前角,前刀面做成与插齿刀同轴线的内锥面,其内锥面底角γp就是插齿刀顶刃前角(图7-7),标准直齿插齿刀γp=5°。

插齿刀任意点的侧刃前角γcy也在侧刃主剖面中测量(图7-6)。

侧刃前角的大小与顶刃前角有关,而且在侧刃各点处大小不等,从齿顶到齿根逐渐变小。

插齿刀有前角γp后,切削刃的顶刃、分圆和齿根不在同一端剖面内,分别在I-I、II-II、III-III端剖面内,如图7-7所示。

这样,插齿刀切削刃在端面投影(产形齿轮)的齿形角减小,不再是渐开线,造成较大的齿形误差,随γp、αp的增大,其误差也增大,因此,必须进行齿形修正。

修正齿形误差的方法是,将插齿刀切削刃在端面内的截形(渐开线)的齿形角不做成α值,而做成α′值(α′>α),如图7-8)所示,使切削刃在端面内投影(产形齿轮)的齿形分圆处齿形角达到α值。

图7-7插齿刀前角引起的齿形误差 图7-8插齿刀齿形角的修正

二、滚齿原理、齿轮滚刀及滚齿机的运动分析

1.滚齿原理及齿轮滚刀

滚齿加工是根据展成法原理来加工齿轮轮齿的。

滚齿加工的原理为模拟一对交错轴斜齿轮副啮合滚动的过程(图7-9a)。

将其中的一个齿轮的齿数减少到一个或几个,轮齿的螺旋倾角很大,就成了蜗杆(图7-9b)。

再将蜗杆开槽并铲背,就成了齿轮滚刀(图7-9c)。

当机床使滚刀和工件严格地按一对斜齿圆柱齿轮啮合的传动比关系作旋转运动时,滚刀就可在工件上连续不断地切出齿来。

图7-9滚齿原理

图7-10齿轮滚刀的基本蜗杆

a)齿轮滚刀的基本蜗杆;b)分圆柱截面展开图;c)重磨前后的齿形位置

1—蜗杆表面;2—滚刀前刀面;3—顶刃后刀面;

4—侧刃后刀面;5—侧切削刃;6—顶刃

将蜗杆开槽后,产生了前刀面和切削刃,再作出后刀面和后角,各个刀齿的切削刃都必须位于这个相当于斜齿圆柱齿轮的蜗杆螺纹表面上,这个蜗杆叫滚刀的基本蜗杆(或称“产形”蜗杆),如图7-10a。

基本蜗杆的螺纹表面若是渐开螺旋面,则称渐开线基本蜗杆,这种滚刀称渐开线滚刀。

这种滚刀可以切出理论上完全理想的渐开线齿形。

但这种滚刀制造及检查很困难,生产中很少采用。

通常采用近似造形方法,如采用阿基米得基本蜗杆滚刀和法向直廓基本蜗杆滚刀。

这两种滚刀基本蜗杆的螺纹表面在端面截形不是渐开线,分别是阿基米得螺线和延长渐开线。

当滚刀分圆柱螺旋角很大,导程很小时,虽然它们不是渐开线蜗杆,切出的齿轮齿形也不是理论上的渐形线齿形,但误差很小。

由于阿基米德滚刀齿形误差更小,制造与检测更容易,生产中标准齿轮滚刀通常多采用这种类型滚刀。

(1)滚刀的前刀面及前角

滚刀容屑槽的一侧构成前刀面,前刀面在滚刀端剖面中的截形为直线,使制造与重磨都简单。

滚刀前角为零度时,此直线通过滚刀中心(图7-11)。

工具厂生产的标准齿轮滚刀都做成零前角滚刀,因为滚刀的切削刃形状较简单,刃磨前刀面时方便,同时容易保证齿形精度。

粗加工齿轮滚刀为了改善切削条件,也可采用正前角,通常取γp=6°~9°。

滚切硬齿面齿轮的硬质合金精切滚刀,则采用很大的负前角(如-30°)。

图7-11滚刀的容屑槽 图7-12直槽和螺旋槽滚刀侧刃前角

a)螺旋槽b)直槽 a)直槽b)螺旋槽

容屑槽有螺旋槽和直槽两种,如图7-11a、b所示。

直槽制造方便,重磨和检查滚刀齿形也方便。

但滚刀做成直槽后,左右两侧刃的前角数值相等而正负号相反(如图7-12a),其数值等于滚刀基本蜗杆分圆柱螺旋升角λo。

生产中λo≤5°时才做成直槽的。

当λo>5°时都做成螺旋槽滚刀,容屑槽的螺旋角等于滚刀基本蜗杆螺纹的螺旋升角λo,由图7-12b可以看出,左、右侧刃点a和b的前角相同,切削条件相同。

(2)滚刀的后刀面和后角

作为切削刀具,滚刀必须有后角,使侧刃后刀面与顶刃后刀面都缩入基本蜗杆的螺旋面之内,如图7-10a。

滚刀用钝后,重磨前刀面,重磨后产生新的切削刃,图7-10c中虚线所示为滚刀用钝重磨后的新切削刃。

新滚刀齿形与重磨后的滚刀齿形应一致,因此,滚刀的本质应是一个齿数很少,螺旋角很大的变位斜齿圆柱齿轮。

滚刀的顶刃后刀面和两侧刃后刀面都是用铲削方法加工出来的。

可以看出,滚刀重磨后,分圆齿厚减小了,齿顶高也减小了,加工齿轮时,为使所切齿轮分圆齿厚不变,应减小滚刀与齿轮的中心距,这相当于减小了齿轮滚刀的变位量。

滚刀的顶刃后角一般取10~12°,这时侧刃后角3°左右。

齿轮滚刀直径较小、模数较小时常做成整体式。

整体式齿轮滚刀常用高速钢制造。

齿轮滚刀模数较大时常做成镶齿结构,在刀体上镶装高速钢齿条或硬质合金齿条。

2.蜗轮滚刀和蜗轮飞刀

蜗轮滚刀无论从外形上还是结构上都与齿轮滚刀很相似,在设计方法上也有许多相似之处,但蜗轮滚刀在工作原理上与齿轮滚刀有很大差别。

齿轮滚刀是按螺旋齿轮啮合原理加工齿轮的,而蜗轮滚刀是模拟工作蜗杆与蜗轮啮合加工蜗轮的。

蜗轮轮齿在不同端截面内齿形各不相同,在齿长方向上形成一个环状空间曲面,无论工作蜗杆与蜗轮啮合,还是滚刀与蜗轮啮合,都不是交错轴齿轮啮合。

所以渐开线齿轮啮合基本特性(两者法向模数、法向齿形角对应相等)不适于蜗杆与蜗轮啮合条件。

因此,蜗轮滚刀工作原理是模拟于工作蜗杆与蜗轮的啮合原理而工作的。

这样它具有以下特点:

①蜗轮滚刀的基本蜗杆应与工作蜗杆类型相同,它不能采用近似造形原理加工蜗轮;

②蜗轮滚刀基本参数应与工作蜗杆相同,如模数、齿形角、分圆直径、螺纹头数、旋向、分圆柱上螺旋升角等;

③蜗轮滚刀切制蜗轮齿形时工作位置应与工作蜗杆与蜗轮的啮合位置相同,如轴间距、轴交错角、滚刀轴线在蜗轮齿长方向的位置;

④蜗轮滚刀的顶圆直径和分度圆齿厚都比工作蜗杆对应尺寸要大一些,以保证蜗杆与蜗轮传动所需要的齿顶间隙和齿侧间隙。

图7-13蜗轮滚刀的进给方向

a)径向进给b)切向进给

图7-14飞刀加工蜗轮

1—飞刀刀头;2—刀杆;3—蜗轮

从以上可以看出,蜗轮滚刀是特定条件下的专用刀具。

蜗轮滚刀切制蜗轮时,有径向进给和切向进给两种进给方式,如图7-13所示。

由于蜗轮滚刀是专用刀具,当某一参数和蜗轮制造数量很少时,设计、制造一把蜗轮滚刀既不经济,周期又长,此时可用蜗轮飞刀来加工。

蜗轮飞刀实际上是单齿的蜗轮滚刀(图7-14)。

为了包络出完整的蜗轮齿形,采用切向进给方式加工。

这种刀具结构简单、制造容易、周期短、成本低,能加工出合格的蜗轮,但生产效率低,要求机床有切向进给刀架。

3.滚齿机的运动分析

(1)滚切直齿圆柱齿轮

1)机床的运动和传动原理图

用滚刀加工直齿圆柱齿轮时机床的运动分析见例3-2,此时需要两个表面成形运动(图7-15),三条传动链(图7-16)。

图7-15滚切直齿圆柱齿轮所需运动

图7-16滚切直齿圆柱齿轮的传动原理图

图7-17滚切斜齿圆柱齿轮所需运动

①展成运动传动链展成运动是滚刀与工件之间的啮合运动,是一个复合的表面成形运动,这个运动被分解为两部分:

滚刀的旋转运动B11和工件的旋转运动B12。

要保持B11和B12之间严格的相对运动关系,需要一条内联系传动链。

设滚刀的头数为K,工件齿数为z,则滚刀每转1/K转,工件应转1/z转。

在图7-16中,这条传动链是:

滚刀-4-5-ux-6-7-工件,称为展成运动传动链。

②主运动传动链展成运动还应有一条外联系传动链与动力源相联系。

这条传动链为:

电动机-1-2-uv-3-4-滚刀,从切削的角度分析,滚刀的旋转运动是主运动。

这条传动链称为主运动传动链。

③进给运动传动链为了形成直线,滚刀还需作竖直的直线运动A2。

这个运动是维持切削得以连续进行的运动,是进给运动。

A2是一个简单运动,可以使用独立的动力源驱动,但是,工件转速和刀架移动速度之间的相对关系,会影响到齿轮的表面粗糙度。

因此,滚齿机的进给以工件每转时滚刀刀架的轴向移动量计,把工作台作为间接动力源。

这条传动链为:

工件-7-8-uf-9-10-刀架升降丝杠。

这是一条外联系传动链,称为进给运动传动链。

2)滚刀的安装

滚刀刀齿是沿螺旋线分布的,螺旋升角为ω。

加工直齿圆柱齿轮时,为了使切削点处滚刀刀齿方向与被切齿轮的齿槽方向一致,滚刀轴线与被切齿轮端面之间应倾斜一个角度δ,称为滚刀的安装角,它在数量上等于滚刀的螺旋升角ω。

用右旋滚刀加工直齿齿轮的安装角如图7-15所示。

用左旋滚刀时倾斜方向相反。

图中虚线表示滚刀与齿坯接触一侧切削点处的滚刀螺旋线方向。

(2)滚切斜齿圆柱齿轮

1)机床的运动和传动原理图

滚切斜齿圆柱齿轮时,形成渐开线所需的运动与滚切直齿圆柱齿轮相(例3-2)。

斜齿圆柱齿轮与直齿圆柱齿轮的区别在于齿长方向不是直线,而是螺旋线。

因此,加工斜齿圆柱齿轮时,进给运动是螺旋运动,是一个复合运动,这个运动可由滚刀架的直线运动A21和工作台的旋转运动B22两部分复合而成。

因为工作台既要在展成运动中完成B12,又要在形成螺旋线的运动中完成B22,故B22被称为附加转动。

总之,滚切斜齿圆柱齿轮需要两个运动,一个是形成渐开线的复合运动(B11和B12,另一个是形成螺旋齿向线的复合运动(A21和B22),如图7-17所示。

图7-18滚切斜齿圆柱齿轮的传动原理图

图7-19滚切斜齿圆柱齿轮时滚刀的安装角

a)用右旋滚刀加工右旋齿轮b)用右旋滚刀加工左旋齿轮

滚切斜齿圆柱齿轮时的两个成形运动都各需一条内联系传动链和一条外联系传链,如图7-18所示。

形成渐开线的展成运动传动链和主运动传动链与滚切直齿轮时完全相同。

产生螺旋进给运动的内联系传动链连接刀架移动A21和工件的附加转动B22,以保证当刀架直线移动距离为工件螺旋线的一个导程S时,工件的附加转动为一转,这条内联系传动链习惯上称为差动运动传动链;其外联系传动链——进给链,也与切削直齿圆柱齿轮时相同。

展成运动传动链要求工件转动B12,差动传动链又要求工件附加转动B22。

为防止这两个运动同时传给工件时发生干涉,采用合成机构先把B12和B22合并起来,然后再传给工作台(图7-18)。

合成机构把来自滚刀的运动(点5)和来自刀架的运动(点15)合并起来,在点6输出,传给工件。

在图7-18中,差动传动链为:

丝杠-12-13-uy-14-15-合成机构-6-7-ux-8-9-工件。

换置器官的传动比uy根据被加工齿轮的螺旋线导程S或螺旋倾角β调整。

滚齿机既要加工直齿圆柱齿轮,又要加工斜齿圆柱齿轮,因此,滚齿机是根据滚切斜齿圆柱齿轮的传动原理图设计的。

当滚切直齿圆柱齿轮时,就将差动运动传动链断开(换置器官不挂挂轮),并把合成机构通过一定的结构固定成为一个如同联轴器的整体。

2)滚刀的安装

滚切斜齿圆柱齿轮时,滚刀的安装角δ不仅与滚刀的螺旋线方向及螺旋升角ω有关,而且还与被加工齿轮的螺旋线方向及螺旋角β有关。

当滚刀与齿轮的螺旋线方向相同时,滚刀的安装角δ=β-ω,图7-19a表示用右旋滚刀加工右旋齿轮的情况。

当滚刀与齿轮的螺旋线方向相反时,滚刀的安装角δ=β+ω,图7-19b表示用右旋滚刀加工左旋齿轮的情况。

3)工件附加转动的方向工件附加转动B22的方向见图7-20。

图中ac′是斜齿圆柱齿轮的齿向线。

滚刀在位置I时,切削点在a点。

滚刀下降Δf到达位置Ⅱ时,需要切削的是b′点而不是b点。

如果用右旋滚刀切削右旋齿轮,则工件应比切直齿时多转一些(图7-20a),切左旋齿轮,则应少转一些(图7-20b),以便滚刀到达需要切削的b′点。

用右旋滚刀时,刀架向下移动螺旋线导程S,工件应多转(右旋齿轮)或少转(左旋齿轮)1转。

图7-20用右旋滚刀滚切斜齿轮时工件的附加转动方向

a)加工右旋齿轮b)加工左旋齿轮

(3)滚齿机结构和传动系统图

图7-21是YC3180型滚齿机的外形图,滚刀装在滚刀主轴4上作旋转运动;滚刀刀架3既可沿立柱2上的导轨做上下直线移动,还可绕自己水平轴线转位,以调整滚刀和工件间的相对位置,使它们相当于一对轴线交叉的螺旋齿轮啮合;工件装在心轴6上随工作台7一起转动:

小立柱5可以同工作台一起做水平方向移动,以适应不同直径工件的需要以及在用径向进给法切削蜗轮时作进给运动。

图7-21YC3180型滚齿机

1—床身2—立柱3—刀架4—主轴5—小立柱6—心轴7—工作台

图7-22是YC3180型滚齿机的传动系统图。

滚齿机的传动系统比较复杂,对于这种运动关系比较复杂的机床,必须根据对机床的运动分析,结合传动原理图,在传动系统图上对应地找到每一条传动联的末端件和传动路线及换置器官,逐条进行分析。

三、磨齿原理及所需运动

磨齿机床常用来对淬硬的齿轮进行齿廓的精加工,也可直接在齿坯上磨出小模数的轮齿。

磨齿能消除齿轮淬火后的变形,纠正齿轮预加工的各项误差,因而加工精度较高。

磨齿后,精度一般可达6级。

有的磨齿机可磨削3、4级精度的齿轮。

磨齿机有两大类,即用成型砂轮磨齿和用展成法磨齿。

成型砂轮磨齿机应用比较少,多数磨齿机用展成法。

1.成型砂轮磨齿机的原理和运动

成型砂轮磨齿机的砂轮截面形状修正得与齿谷形状相同(图7-23)。

磨齿时,砂轮高速旋转并沿工件轴线方向往复运动。

一个齿磨完后分度,再磨第二个齿,砂轮对工件的切入运动,由砂轮与安装工件的工作台作相对径向运动得到。

这种机床的运动比较简单。

图7-23成型砂轮磨齿的工作原理

2.展成法磨齿机的原理和运动

用展成法原理工作的磨齿机,有连续磨齿和分度磨齿两大类,如图7-24所示:

(1)连续磨齿展成法连续磨削的磨齿机,工作原理与滚齿机相似。

砂轮为蜗杆形,称为蜗杆砂轮磨齿机,如图7-24a,砂轮相当于滚刀,相对工件作展成运动,磨出渐开线。

工件作轴向直线往复运动,以磨削直齿圆柱齿轮的轮齿,如果作倾斜运动,就可磨削斜齿圆柱齿轮。

砂轮的转速很高,展成链不能用机械方法联系砂轮和工件。

目前常用的方法有两种,一种用两个同步电动机分别拖动砂轮主轴和工件主轴,用挂轮换置;另一种用数控的方法,即在砂轮主轴上装脉冲发生器,发出与主轴旋转成正比的的脉冲(每转若干个脉冲),脉冲经数控系统调制后经伺服系统和伺服电动机驱动工件主轴,在工件主轴上装反馈信号发生器。

数控系统起展成换置机构的作用。

在各类磨齿机中,这类机床的生产效率最高,但修整砂轮麻烦,因此常用于成批生产。

图7-24展成法磨齿的工作原理

a)蜗杆砂轮法b)蝶形砂轮法c)大平面砂轮法d)锥形砂轮法

(2)分度磨齿这类磨齿机根据砂轮形状又可分为蝶形砂轮型、大平面砂轮型和锥形砂轮型三种(见图7-24b、c、d)。

她们都是利用齿条和齿轮的啮合原理,用砂轮代替齿条来磨削齿轮。

齿条的齿廓是直线,形状简单,易于保证砂轮的修整精度。

加工时被切齿轮在想象中的齿条上滚动。

每往复滚动一次,完成一个或两个齿面的磨削。

因此需多次分度才能磨完全部齿面。

蝶形砂轮型磨齿机(图7-24b)用两个蝶形砂轮代替齿条的两个齿侧面。

大平面砂轮型磨齿机(图7-24c)用大平面的端面代替齿条的一个齿侧面。

锥形砂轮磨齿机(图7-24d)用锥形砂轮的侧面代替齿条的一个齿,但砂轮比齿条的一个齿略窄。

一个方向滚动时磨削一个齿面;另一个方向滚动时,齿轮略做水平窜动,以磨削另一个齿面。

四、锥齿轮的加工方法

锥齿轮分为直齿锥齿轮和弧齿锥齿轮两大类。

图7-25锥齿轮啮合及当量圆柱齿轮齿廓图7-26一对锥齿轮中的一个转变为平面齿轮

制造锥齿轮的主要方法有两种,即成形法和展成法。

成形法通常是利用单片铣刀或指状铣刀在卧式铣床上加工。

锥齿轮沿齿线方向的基圆直径是变化的,也就是说沿齿线方向,不同位置的法向齿形是变化的,但成型刀具的形状是固定的,因此,难以达到要求的齿形精度。

成形法仅用于粗加工或精度要求不高的场合。

锥齿轮加工中普遍采用展成法。

这种方法的加工原理,相当于一对相互啮合的锥齿轮,将其中的一个锥齿轮转化成平面齿轮。

图7-25表示一对相互啮合的锥齿轮,节锥顶角分别为和。

当量圆柱齿轮的分度圆半径分别为O1a和O2a。

当锥齿轮2的节锥角逐渐变大,并最终等于180°时,当量圆柱齿轮的节圆半径O2a变为无穷大,当量圆柱齿轮就成了齿条,齿形就成直线,锥齿轮2转化成平面齿轮,如图7-26所示。

两个锥齿轮若都能与同一个平面齿轮相啮合,则这两个锥齿轮就能够彼此啮合,锥齿轮的切齿方法就基于这个原理。

齿向线的形状取决于平面齿轮的齿向线形状。

如图7-27,如果齿向线形状是径向直线,则加工的是直齿圆锥齿轮;如果齿向线是圆弧,则加工的是弧齿圆锥齿轮。

由于目前齿轮应用以弧齿轮较多,所以锥齿轮加工机床往往是以弧齿锥齿轮铣齿机为基型,而以直齿锥齿轮加工机床为变形。

图7-27平面齿轮的齿向线形状 图7-28摇台和切齿刀盘构成的假想平面齿轮

a)径向直线b)圆弧 1—切齿刀盘2—工件3—摇台

在锥齿轮加工机床上,用刀具运动时的轨迹代替平面齿轮一个齿或一个齿槽的两个侧面,其余齿并不参加工作。

这个平面齿轮是假象的,实际上并不存在。

平面齿轮的齿形在任意位置都是直线,因此刀刃也可做成直线。

图7-28说明假想平面齿轮的形成。

图中3是机床的摇台,上装切齿刀盘1,用以代替假想的平面齿轮。

切齿刀盘旋转时,刀刃的运动轨迹就构成假想平面齿轮(图7-28中摇台平面上的虚线)的两个齿侧面。

齿向线的形状为圆弧,是被加工轮齿的母线,是用轨迹法形成的,由切齿刀盘旋转B1形成。

渐开线齿廓(导线)的成形是工件毛坯同假想平面齿轮按展成法加工原理得到的,机床需要一个展成运动,分为摇台摆动B21和工件转动