钢筋电弧焊接工艺施工方案.docx

《钢筋电弧焊接工艺施工方案.docx》由会员分享,可在线阅读,更多相关《钢筋电弧焊接工艺施工方案.docx(8页珍藏版)》请在冰豆网上搜索。

钢筋电弧焊接工艺施工方案

钢筋电弧焊接工艺施工方案

第一章编制说明

1.1编制依据

1.现行国家有关工程施工规范、规程及技术标准;

2.福建省及泉州市有关政策和文件规定;

3.公司质量体系文件;

4.业主提供的相关文件;

1.2满足施工规范

1.《建筑工程施工质量验收统一标准》(GB50300—2001);

2.《建筑钢结构焊接技术规程》(JGJ81-2002);

3.《钢筋焊接及验收规程》(JGJ18-2003)

4.《碳钢焊条》(GB/T5117-1995)

5.《低合金钢埋弧焊用焊剂》(GB/T12470-2003)

第三章施工准备

3.1 材料及主要机具

3.1.1钢筋:

钢筋的级别、直径必须符合设计要求,有出厂证明书及复试报告单。

进口钢筋还应有化学复试单,其化学成分应满足焊接要求,并应有可焊性试验。

钢筋应无老锈和油污。

3.1.2 焊条:

电弧焊使用的焊条,应符合现行国家标准《碳钢焊条》GB/T5117的规定,其型号应根据设计确定。

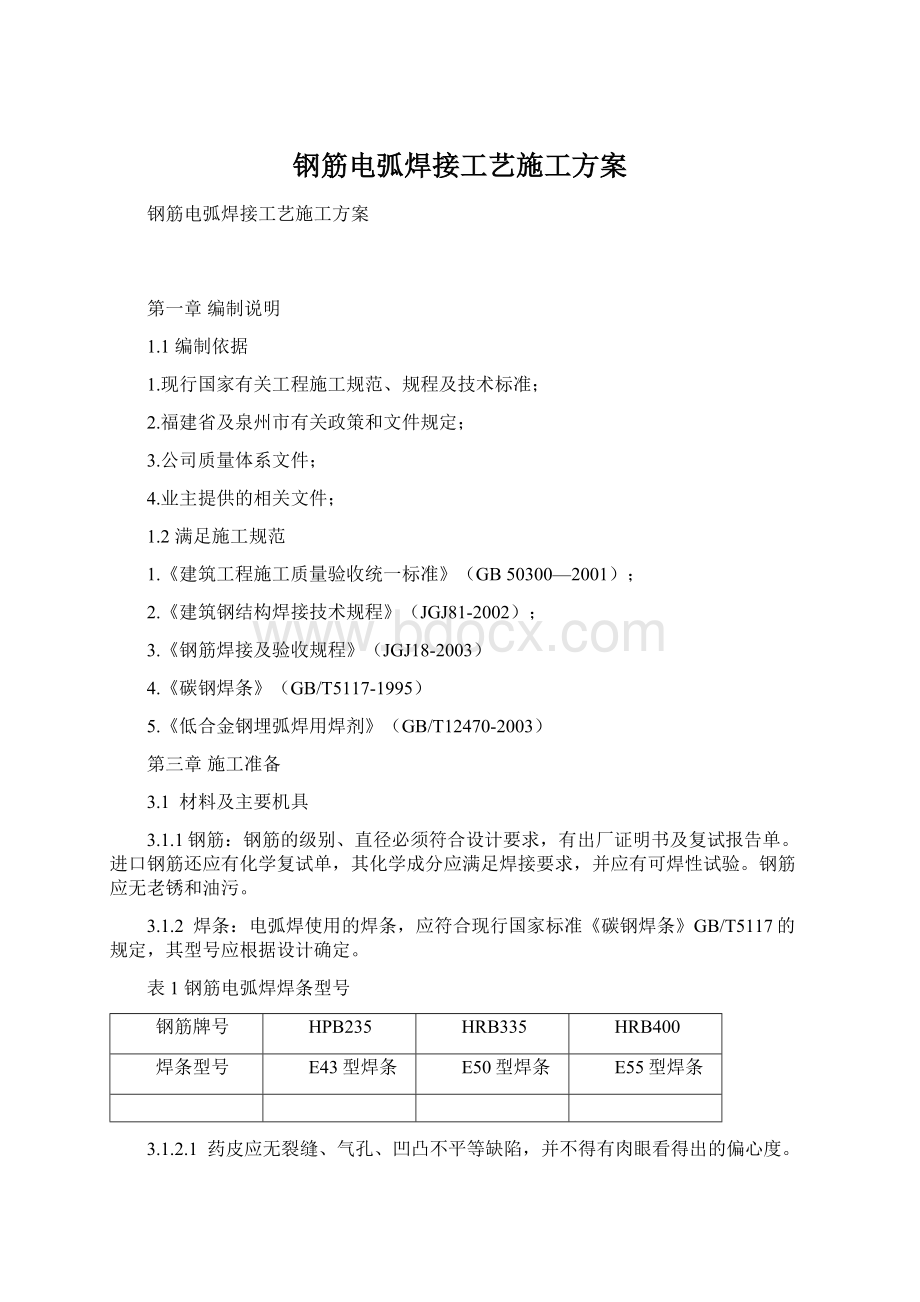

表1钢筋电弧焊焊条型号

钢筋牌号

HPB235

HRB335

HRB400

焊条型号

E43型焊条

E50型焊条

E55型焊条

3.1.2.1 药皮应无裂缝、气孔、凹凸不平等缺陷,并不得有肉眼看得出的偏心度。

3.1.2.2 焊接过程中,电弧应燃烧稳定,药皮熔化均匀,无成块脱落现象。

3.1.2.3 焊条必须根据焊条说明书的要求烘干后才能使用。

3.1.2.4 焊条必须有出厂合格证。

3.1.3 主要机具

3.1.4.1电焊机:

电焊机采用市场上的定型产品,其容量大小应能获得300A电流,空载电压应为75V及以上。

3.1.4.2U形铜模:

U形铜模是由铜模、限位支座、固紧装置组成的专用模具。

U形铜模可用紫铜板压制或铜棒加工而成,也可用电解铜浇铸后经少许加工而成。

铜模大小应与被焊钢筋直径相适应。

一种铜模只宜用于相近的两种直径钢筋焊接。

铜模应具有一定的厚度和体积。

3.1.4.3其它机具:

焊接电缆、电焊钳、面罩、垫子、钢丝刷、无齿锯等。

3.2 作业条件

3.2.1 焊工必须持有上岗资格证;

3.2.2 钢筋端头间隙、接头位置以及钢筋轴线应符合规定;

3.2.3 电源应符合要求;

3.2.4 作业场地要有安全防护设施、防火和必要的通风措施,防止发生烧伤、触电、中毒及火灾等事故;

3.2.5 熟悉图纸,做好技术交底。

第四章施工操作工艺

4.1 工艺流程

检查设备→选择焊接参数→试焊作模拟试件→送试→确定焊接参数→施焊→质量检验

4.2 检查电源、焊机及工具。

焊接地线应与钢筋接触良好,防止因起弧而烧伤钢筋。

4.3 选择焊接参数。

根据钢筋级别、直径、接头型式和焊接位置,选择适宜的焊条直径、焊接层数和焊接电流,保证焊缝与钢筋熔合良好。

4.4 试焊、做模拟试件。

在每批钢筋正式焊接前,应焊接3个模拟试件做拉力试验,经试验合格后,方可按确定的焊接参数成批生产。

4.5 施焊操作:

4.5.1 引弧:

引弧应在形成焊缝的部位,防止烧伤主筋。

4.5.2 定位:

焊接时应先焊定位点再施焊。

4.5.3 运条:

直线前进、横向摆动和送进焊条三个动作要协调平稳。

4.5.4 收弧:

收弧时,应将熔池填满,注意不要在工作表面造成电弧擦伤。

4.5.5 多层焊:

如钢筋直径较大,需要进行多层施焊时,应分层间断施焊,每焊一层后,应清渣再焊接下一层。

应保证焊缝的高度和长度。

4.5.6 熔合:

焊接过程中应有足够的熔深。

主焊缝与定位焊缝应结合良好,避免气孔、夹渣和烧伤缺陷,并防止产生裂缝。

4.5.7 平焊:

平焊时,要注意熔渣和铁水混合不清的现象,防止熔渣流到铁水前面。

熔池也应控制成椭圆形,一般采用右焊法,焊条与工作表面成70°。

4.5.8 立焊:

立焊时,铁水与熔渣易分离。

要防止熔池温度过高,铁水下坠形成焊瘤,操作时焊条与垂直面形成60°~80°角。

使电弧略向上,吹向熔池中心。

焊第一道时,应压住电弧向上运条,同时作较小的横向摆动,其余各层用半圆形横向摆动加挑弧法向上焊接。

4.5.9 钢筋帮条焊:

4.5.9.1 钢筋帮条焊适用于Ⅰ、Ⅱ、Ⅲ级钢筋。

钢筋帮条焊宜采用双面焊,见图1(a),不能进行双面焊时,也可采用单面焊,见图1(b)。

图1钢筋帮焊接头

帮条宜采用与主筋同级别、同直径的钢筋制作,其帮条长度见表2。

如帮条级别与主筋相同时,帮条的直径可以比主筋直径小一个规格。

帮条直径与主筋相同时,帮条牌号可与主筋相同或低一个牌号。

表2钢筋帮条长度(d为主筋直径)

钢筋牌号

焊缝形式

帮条长度l

HPB235

单面焊

≥8d

双面焊

≥4d

HRB335

HRB400

RRB400

单面焊

≥10d

双面焊

≥5d

4.5.9.2帮条焊接头或搭接焊接头的焊缝厚度s不应小于主筋直径的0.3倍;焊缝宽度b不应小于主筋直径的0.8倍(图2)

图2焊缝尺寸示意图

b—焊缝宽度;s—焊缝厚度;d—钢筋直径

4.5.9.3 钢筋帮条焊时,钢筋的装配和焊接应符合下列要求:

a. 两主筋端头之间,应留2~5mm的间隙;

b. 焊接端钢筋应预弯,并应使两钢筋的轴线在同一直线上;

c.帮条与主筋之间用四点定位固定,定位焊缝应离帮条端部20mm以上。

d. 焊接时,引弧应在帮条的一端开始,收弧应在帮条钢筋端头上,弧坑应填满。

第一层焊缝应有足够的熔深,主焊缝与定位焊缝,特别是在定位焊缝的始端与终端,应熔合良好。

4.5.10 钢筋搭接焊:

4.5.10.1 钢筋搭接焊:

适用于Ⅰ、Ⅱ、Ⅲ级钢筋。

焊接时,宜采用双面焊,见图3(a)。

不能进行双面焊时,也可采用单面焊,见图3(b)。

钢筋搭接长度要求与钢筋帮条长度相同,见表2。

图3钢筋搭接焊接头

4.5.10.2 搭接接头的焊缝厚度h应不小于0.3d,焊缝宽度b不小于0.7d。

4.5.10.3 搭接焊时,钢筋的装配和焊接应符合下列要求:

a. 搭接焊时,钢筋应预弯,以保证两钢筋的轴线在一轴线上。

在现场预制构件安装条件下,节点处钢筋进行搭接焊时,如钢筋预弯确有困难,可适当预弯。

b. 搭接焊时,用两点固定,定位焊缝应离搭接端部20mm以上。

c. 焊接时,引弧应在搭接钢筋的一端开始,收弧应在搭接钢筋端头上,弧坑应填满。

第一层焊缝应有足够的熔深,主焊缝与定位焊缝,特别是在定位焊缝的始端与终端,应熔合良好。

第五章质量标准及质量检验

5.1纵向受力钢筋电弧焊接头的力学性能检验规定为主控项目,焊接接头的外观质量检查规定为一般项目。

接头连接方式应符合设计要求,并应全数检查,检验方法为观察。

接头试件进行力学性能检验时,其质量和检查数量应符合本规程有关规定;检验方法包括:

检查钢筋出厂质量证明书、钢筋进场复验报告、各项焊接材料产品合格证、接头试件力学性能试验报告等。

5.2非纵向受力钢筋焊接接头的质量检验与验收,规定为一般项目。

5.3电弧焊接头的质量检验,应分批进行外观检查和力学性能检验,在现浇混凝土结构中,应以300个同牌号钢筋、同型式接头作为一批。

每批随机切取3个接头,做拉伸试验。

在同一批中若有几种不同直径的钢筋焊接接头,应在最大直径钢筋接头中切取3个试件。

5.4纵向受力钢筋焊接接头外观检查时,每一检验批中应随机抽取10%的焊接接头。

检查结果,当外观质量各小项不合格数均小于或等于抽检数的10%,则该批焊接接头外观质量评为合格。

当某一小项不合格数超过抽检数的10%时,应对该批焊接接头该小项逐个进行复检,并剔出不合格接头;对外观检查不合格接头采取修整或焊补措施后,可提交二次验收。

5.5电弧焊接头外观检查结果,应符合下列要求:

1、焊缝表面应平整,不得有凹陷或焊瘤;

2、焊接接头区域不得有肉眼可见的裂纹;

3、咬边深度、气孔、夹渣等缺陷允许值及接头尺寸的允许偏差,应符合表4的规定;

表4钢筋电弧焊接头尺寸偏差及缺陷允许值

名称

单位

接头形式(搭接焊)

棒体沿接头中心线的纵向偏移

mm

0.3d

接头处弯折角

o

3

接头处钢筋轴线的位移

mm

0.1d

焊缝厚度

mm

+0.05d

0

焊缝宽度

mm

+0.1d

0

焊缝长度

mm

-0.3d

横向咬边深度

mm

0.5

在长2d焊缝表面上的气孔及夹渣

数量

个

2

面积

mm2

6

注:

d为钢筋直径(mm)

5.6力学性能检验时,应在接头外观检查合格后随机抽取试件进行试验。

5.7电弧焊接头拉伸试验结果应符合下列要求:

1、3个热轧钢筋接头试件的抗拉强度均不得小于该牌号钢筋规定的抗拉强度;RRB400钢筋接头试件的抗拉强度均不得小于570N/mm2;

2、至少应有2个试件断于焊缝之外,并应呈延性断裂。

当达到上述2顶要求时,应评定该批接头为抗拉强度合格。

当试验结果有2个试件抗拉强度小于钢筋规定的抗拉强度;或3个试件均在焊缝或热影响区发生脆性断裂时,则一次判定该批接头为不合格品。

当试验结果有1个试件的抗拉强度小于规定值,或2个试件在焊缝或热影响区发生脆性断裂,其抗拉强度均小于钢筋规定抗拉强度的1.10倍时,应进行复验。

复验时,应再切取6个试作。

复验结果,当仍有1个试件的抗拉强度小于规定值,或有3个试件断于焊缝或热影响区呈脆性断裂,其抗拉强度小于钢筋规定抗拉强度的1.10倍时,应判定该批接头为不合格品。

注:

当接头试件虽断于焊缝或热影响区,呈脆性断裂,但其抗拉强度大于或等于钢筋规定抗拉强度的1.10倍时,可按断于焊缝或热影响区之外,称延性断裂同等对待。

5.8当模拟试件试验结果不符合要求时,应进行复验。

复验应从现场焊接接头中切取,其数量和要求与初始试验时相同。

第六章成品保护

6.1对已绑扎好的钢筋骨架加以保护,不乱踩乱拆,不粘油污。

6.2注意在施工中拆乱的骨架要认真修复,保证钢筋骨架中各种钢筋位置正确。

6.3焊接后不得往焊完的接头浇水冷却,不得敲钢筋接头。

6.4现场的成品半成品废品应按要求分别堆放到指定地点不得随意乱放。

第七章施工注意事项

7.1在工程开工正式焊接之前,参与该项施焊的焊工应进行现场条件下的焊接工艺试验,并经试验合格后,方可正式施工。

试验结果应符合质量检验与验收时的要求。

7.2钢筋焊接施工之前,应清除钢筋焊接部位以及钢筋与电极接触处表面上的锈斑、油污、杂物等;钢筋端部当有弯折、扭曲时,应予以矫直或切除。

7.3带肋钢筋进行电弧焊时,宜将纵肋对纵肋进行安放和焊接。

7.4当采用低氢型碱性焊条时,应按使用说明书的要求烘焙,且宜放入保温筒内保温使用;酸性焊条在运输或存放中受潮,使用前亦应烘焙后方能使用。

7.5焊剂应存放在干燥的库房内,当受潮时,在使用前应经250~300℃烘焙2h。

使用中回收的焊剂应清除熔渣和杂物,并应与新焊剂混合均匀后使用。

7.6雨天、雪天不宜在现场进行施焊;必须施焊时,应采取有效遮蔽措施。

焊后未冷却接头不得碰到冰雪。

在现场进行电弧焊,当风速超过7.9m/s时,应采取挡风措施。

7.7检查帮条尺寸、钢筋轴线偏移,以及钢材表面质量情况,不符合要求时不得焊接。

7.8搭接线应与钢筋接触良好,不得随意乱搭,防止打弧。

7.9钢筋焊接接头,引弧应在形成焊缝部位,不得随意引弧,防止烧伤主筋。

7.10根据钢筋级别、直径、接头型式和焊接位置,选择适宜的焊条直径和焊接电流,保证焊缝与钢筋熔合良好。

7.11焊接过程中及时清渣,焊缝表面光滑平整,焊缝美观,加强焊缝应平缓过渡,弧坑应填满。

7.12焊机应经常维护保养和定期检修,确保正常使用。

第八章环境控制措施

8.1工程施工前对环境因素进行识别和评价,按国家、地方政府法律法规进行严格控制,施工中重点做好环境因素的控制。

8.2下班后配电箱应落闸上锁清扫现场工作面做到工完料净场地清。

8.3严禁在易燃易爆或液体扩散区域内进行焊接作业。

8.4设备机具定期维修、保养、加大检查力度,违反规定的对责任人进行经济处罚。

第九章职业健康安全控制措施

9.1对从事钢筋焊接施工的班组及有关人员应经常进行安全生产教育,执行现行国家标准《焊接与切割安全》GB9448中有关规定,制定和实施各项安全技术措施,加强焊工的劳动保护,防止发生烧伤。

触电、火灾、爆炸以及烧坏焊接设备等事故

9.2施工现场临时用电坚持“三相五线制”和“一机一闸一保护”。

9.3电焊机外壳必须接零保护。

雨季、潮湿季节要定期检测其绝缘电阻是否符合安全要求。

9.4在潮湿地方施焊时,焊工应站在绝缘胶板或木板上作业。