立体车库检验项目.docx

《立体车库检验项目.docx》由会员分享,可在线阅读,更多相关《立体车库检验项目.docx(18页珍藏版)》请在冰豆网上搜索。

立体车库检验项目

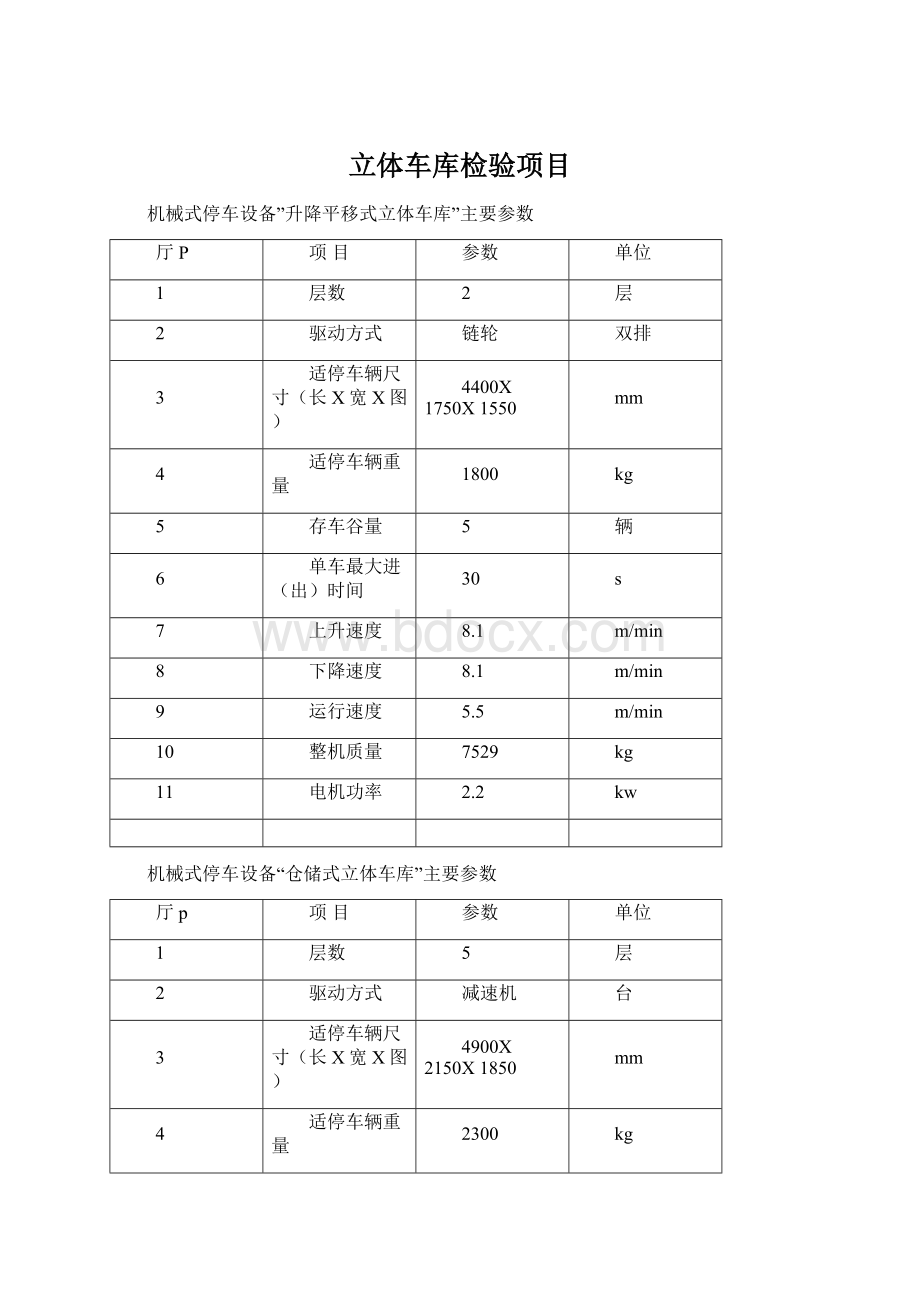

机械式停车设备”升降平移式立体车库”主要参数

厅P

项目

参数

单位

1

层数

2

层

2

驱动方式

链轮

双排

3

适停车辆尺寸(长X宽X图)

4400X1750X1550

mm

4

适停车辆重量

1800

kg

5

存车谷量

5

辆

6

单车最大进(出)时间

30

s

7

上升速度

8.1

m/min

8

下降速度

8.1

m/min

9

运行速度

5.5

m/min

10

整机质量

7529

kg

11

电机功率

2.2

kw

机械式停车设备“仓储式立体车库”主要参数

厅p

项目

参数

单位

1

层数

5

层

2

驱动方式

减速机

台

3

适停车辆尺寸(长X宽X图)

4900X2150X1850

mm

4

适停车辆重量

2300

kg

5

存车谷量

50

辆

6

单车最大进(出)时间

120

s

7

上升速度

8.1

m/min

8

下降速度

8.1

m/min

9

运行速度

5.5

m/min

10

整机质量

7529

kg

11

电机功率

2.2

kw

E12机械式停车设备

E12.1试验条件

除应当满足本规则正文的有关要求外,停车设备型式试验时还应当满足以下试验

条件:

(1)试验现场环境温度室外为-15℃至40℃、室内为-5℃至40℃,风速小于或者等

于8.3m/s,进行速度测试时,风速等于或者小于3m/s;

(2)电源电压误差为额定电压值的±5%。

E12.2绝缘试验

整机装备完毕,在电源接通前,对电气设备进行绝缘试验(测量),检查导体之间

和导体对地之间的绝缘电阻,应当大于1000Q/V,对于主回路和电气安全装置电路,

其值不得小于0.5MQ,对于其他电路(控制、照明、信号等),其值不得小于0.25MQ

E12.3空载试验

在空载条件下,按照设计和标准要求,每层任选3至5个车位,每个车位完成出

入库动作各3个循环,行程限位装置的各项试验重复进行3次,试验结果应当符合

E12.3.1至E12.3.3的要求。

E12.3.1运转情况各机构运转正常,无异常变形及响声。

E12.3.2安全装置各安全装置动作正常。

E12.3.3定位情况各车位定位准确。

注E-7:

(1)空载试验中对于垂直循环类机械式停车设备试验工况为搬运器逐个在进出库位置停车、起

动,试验次数不少于正、反转各3次;

(2)对于垂直升降类机械式停车设备试验工况为任选5个车位完成出入库动作各3个循环;

(3)对于简易升降类机械式停车设备试验工况为每个车位完成出入库动作各3个循环;

(4)对于升降横移类停车设备试验工况为每个车位完成出入库动作各1个循环;

(5)

各3个循环;

制运行、完成1次升降过程;

及水平循环类机械式停车设

对于巷道堆垛类停车设备试验工况为任选五个车位完成出入库

(6)对于汽车专用升降机类停车设备试验工况为所有层位、自动控

(7)对于平面移动类机械式停车设备、多层循环类机械式停车设备

备试验工况为每层任选三个车位完成出入库动作各1个循环。

E12.4额定载荷试验

每层任选3个车位,在搬运器上模拟汽车车轮位置按照额定载荷6:

4的比例均匀

放置集中载荷,完成出入库动作各3个循环,试验结果除了应当符合E12.3的要求外,

还应当符合E12.4.1至E12.4.6的要求。

E12.4.1噪声

操作者耳旁噪声不大于75dB(A)(测量位置:

操作台/箱正前方0.5m、距地面1.5m处);车库出入口噪声不大于70dB(A)(测量位置:

车库出入口正前方1m、距地面

1.2m处)。

E12.4.2运行速度

运行速度符合设计文件规定的偏差范围内(不包括无级变速)。

E12.4.3单车最大进(出)时间

单车最大进(出)时间误差在设计值的±10%范围内。

E12.4.4搬运器停位误差

搬运器停位误差符合设计文件和JB/T10215-2000规定的偏差范围内(只适用于垂

直循环类机械式停车设备)。

E12.4.5平层精度

平层精度符合设计文件、JB/T10545-2006和JB/T10475-2004规定的偏差范围内

(只适用于平面移动类和垂直升降类机械式停车设备)。

E12.4.6堆垛机运行停准精度

堆垛机运行停准精度符合设计文件和JB/T10474-2004规定的偏差范围内(只适用

于巷道堆垛类机械式停车设备)。

注E-8:

(1)额定载荷试验中对于垂直循环类机械式停车设备试验工况为在每个搬运器上都装有额定载

荷的工况下,试验次数不少于正、反转各3次;

(2)对于垂直升降类、简易升降类、汽车专用升降机类、升降横移类、巷道堆垛类、平面移动

类机械式停车设备的车位选择同空载试验;

(3)各种载荷试验所选车位一般不得重复。

E12.5超载试验(不适用于垂直循环类机械式停车设备)

任选一个车位,在载车板上模拟汽车车轮位置按6:

4的比例均匀放置1.1倍的额

定载荷,完成出入库动作各一个循环。

试验结果应当符合E12.5.1至E12.5.4的要求。

E12.5.1主要受力结构件永久变形

主要受力结构件无永久变形和油漆剥落。

E12.5.2焊缝裂纹

焊缝等未产生裂纹。

E12.5.3连接处松动连接处无松动。

E12.5.4主要零部件损坏主要零部件无可见裂纹、无损坏。

E12.6最大偏载试验(适用于垂直循环类机械式停车设备)

运行中的设备所达中心垂直剖面一侧的2/3搬运器上装载额定载荷(对于小型设备

应当均装载额定载荷),另一侧各搬运器上均无载荷时的工况为最大偏载。

试验次数不

少于正、反转各3次。

试验结果应当符合E12.6.1和E12.6.2的要求。

E12.6.1运转情况试验中,运转正常,各机构工作平稳,无异常声响。

E12.6.2停位情况停位准确。

E12.7连续运行试验任选3个车位,在载车板上模拟汽车车轮位置按6:

4的比例均匀放置0.8倍的额

定载荷,完成出入库动作各100个循环。

试验结果应当符合E12.7.1至E12.7.4的要

求。

E12.7.1运转情况样机工作正常,未出现因样机故障造成的停机。

E12.7.2结构件、部件结构件无损坏和松动现象,各部件无损坏现象。

E12.7.3限位装置限位装置动作正常,定位正确。

E12.7.4连接处连接处未出现松动与损坏。

注E-9:

连续运行试验中对于汽车专用升降机类停车设备车位选择为所有层位。

E13起重机械安全保护装置

E13.1制动器

E13.1.1制动器(不含制动电机)

E13.1.1.1闭合性能和释放性能

在设计文件和标准规定的制动弹簧工作力以及电源电压范围内,操作制动器5次

以上,观察制动器闭合和释放动作。

制动器闭合和释放应当灵活,无卡滞现象。

E13.1.1.2静态制动力矩

按照JB/T6406-2006中6.3.2中的砝码法进行静制动力矩试验。

制动器静态制动

力矩不得小于额定值。

E13.1.1.3动态制动力矩

动态制动力矩应当在惯性试验台上进行,试验方法按照JB/T6406-2006中6.3.3

中的内容和要求进行。

制动器在额定制动状态和标准规定的制动初转速以及单次制动

功条件下,测量每次制动过程中平均动态制动力矩值。

每次测得的平均制动力矩值均

不得小于0.9倍的额定制动力矩值。

E13.1.1.4推动器的推力试验

将推动器垂直放置在试验台架上,按照额定电压给推动器连续通电运行4h以上,

使推动器电动机达到热稳定状态后,分别按照以下要求调整电源的电压及其施加载荷,

通电运行推动器,观察推起行程:

(1)推动器电源在额定频率和额定电压下,推动1.25倍的额定载荷;

(2)推动器电源在额定频率和85%额定电压下,推动额定载荷。

在相应的电源条件下,推动器应当能够将相应载荷推起至额定行程。

E13.1.1.5推动器的工作行程

将制动器两侧制动瓦退距调整在额定值,断续操作制动器,并且测量推动器的工

作行程。

试验后检查是否符合以下要求:

(1)不具有自动补偿功能的制动器,推动器的工作行程不大于推动器额定行程的

75%;

(2)具有自动补偿功能的制动器,推动器的工作行程不大于推动器额定行程的

85%。

E13.1.1.6推动器动作性能试验

将推动器安装在常闭鼓式或者电力液压盘式制动器上,推动器在额定电压、额定

电源频率、60%负载持续率和额定制动弹簧工作力下,按照最大操作频率连续操作推

动器30min以上。

试验后检查是否符合以下要求:

(1)最大操作频率符合设计文件或者相应标准规定值;

(2)每个动作循环过程中推杆的运动不得有卡滞、爬行现象。

E13.1.1.7推动器密封性能试验

推动器在额定电压、额定电源频率、60%负载持续率和额定载荷下,连续运行4h

以上,使推动器电动机达到热稳定状态。

推动器外壳以及任何密封处不得渗漏油。

E13.1.1.8推动器电动机的绝缘电阻

在冷态下用绝缘电阻表测量电源进线端与外壳金属部分之间的绝缘电阻。

绝缘电

阻在冷态下不小于20MQ。

E13.1.1.9电磁铁的绝缘电阻

在冷态下用绝缘电阻表测量电源进线端与外壳金属部分之间的绝缘电阻。

绝缘电

阻在冷态下不小于5MIQo

E13.1.1.10电磁铁线圈绕组耐压试验

使用耐压试验仪,在电源进线端与外壳金属部分之间,施加标准或者设计(设计有

更高要求时)规定的电压保持1min以上。

电磁铁线圈绕组应能够承受耐压试验,试验

部位无击穿和闪络现象,电磁铁能够正常工作。

E13.1.1.11液压缸的工作行程

制动器在额定制动块退距下工作时,驱动装置的工作行程应符合如下规定:

(1)

不具有自动补偿功能的制动器,驱动装置的工作行程不大于驱动装置全行程的

75%;

(2)具有自动补偿功能的制动器,驱动装置的工作行程不大于驱动装置全行程的

80%。

E13.1.1.12液压缸密封性能试验

在1.25倍额定工作油压下,制动按规定工作制连续进行48小时闭合释放试验、

制动器的任何密封处、泵站部件间及管路密封应无渗漏油和异常现象。

E13.1.1.13可靠性试验

将制动器安装在可靠性试验台架上,制动器在额定制动状态下,按照设计规定的

工作制连续运行30万次。

当制动器出现以下任一故障时,应当终止试验。

(1)推动器电动机损坏、推动器任何一种零件失效、外壳及任何密封处渗漏油、推

杆运动卡滞和爬行等;

(2)电磁铁线圈绕组烧废,电磁铁通电后不动作;

(3)改为制动弹簧断裂或者塑性变形量达到了弹簧工作变形量的10%以上;

(4)传动构件出现严重变形;

(5)主要摆动铰点出现严重磨损,并且磨损造成的制动衬垫的两侧退距之和小于额

定退距的20%。

E13.1.2制动电机

E13.1.2.1冷态直流电阻的测定

试验前,电机应当在室内放置一段时间,用温度计测定电机绕组和制动器温度与

冷却介质温度之差,其值不超过2K。

测量时,电动机转子静止不动,用双臂电桥划转数字式微欧计在定子绕组两相出线端测量直流电阻,根据测量的端电阻,按照GB/T

1032中5.2.3规定的方法,进行各相电阻计算。

各线端间的电阻值与三个线端电阻的平均值之差,应当符合以下要求:

(1)对星形接法的绕组,不大于三相平均值的2%;

(2)对三角形接法的绕组,不大于三相平均值的1.5%。

E13.1.2.2静制动力矩

静制动力矩试验要求如下:

(1)电机在不通电的静止状态下,逐渐加载至克服电机输出轴的静制动力矩开始转

动时,用静制动力矩测试装置测试数据;

(2)分别旋转电机轴120°和240°,用同样方法再测试2次;

⑶取上述3次测量值的平均值为该机的静制动力矩(单位为NJ-m)。

测得的静态制动力矩应当不小于设计值。

E13.1.2.3三相电流平衡

三相电流平衡试验要求如下:

(1)在专用电机试验台,电机在额定电压、额定频率下空载运行,使机械损耗达到

稳定(即输入功率相隔0.5h的读数差,不大于前一读数的3%,)进行试验,或者电机

在额定电压、额定频率下负载试验后进行试验;

(2)按照GB/T1032-2005中6.1规定的测试方法,测取电机的三相空载电流Ioa、

Iob、Ioc0三相空载电流中任一项与三相空载电流平均值的差应当不大于三相平均值的

10%。

E13.1.2.4额定转速

按照GB/T1032-2005中4.4.5.1或4.4.5.2的方法测量转速。

其中额定转速按照以下要求确定:

(1)通过负载试验读取的不同输出功率R时的转速值n,绘制负载工作特性曲线中输出功率的和转速n(或者转差S)的关系曲线,再根据最小二乘法原理进行曲线拟合,求取转差与输出功率关系曲线的计算公式Sf(R),计算额定输出功率时的额定转差Se,再计算额定转速ne(1e)no(n。

为被试电机的同步转速,r/min);

S

(2)按照公式E-1计算速度误差率。

(E-1)

nsnp

np10%

式中:

n-速度误差率

0.6np%。

np一铭牌标值额定转速,r/minns—实测转速(值同ne),r/min试验结果判定:

速度误差率为±E13.1.2.5最大转矩

按照GB/T1032-2005中12.3规定的转矩测量仪法进行。

通过机械特性试验,测取被试电机的转矩、转速,绘制转矩、转速关系曲线M-S从曲线上求取最大转矩。

最大转矩应大于或者等于保证值的90%。

注E-10:

保证值是设计规定或者产品标准规定的值,下同。

E13.1.2.6堵转转矩

任取以下两种方法之一进行试验:

(1)按照GB/T1032-2005中12.3的规定进行,通过机械特性试验,测取被试电机的转矩、转速,绘制转矩、转速关系曲线M-S从曲线上求取堵转转矩(转速为零时的转矩);

(2)在电机接近实际冷态下,将转子堵住,施加额定频率、额定电压,按照GB/T1032-2005中4.4.4规定的转矩测量仪法读取堵转转矩。

堵转转矩大于或者等于保证值的90%。

E13.1.2.7堵转电流

在电机接近实际冷态下,将转子堵住,施加额定频率、额定电压,读取堵转电流。

堵转电流小于或者等于保证值的120%。

E13.1.2.8降压试验

在电机负载试验台上,在额定频率、85%额定电压下,施加额定负载。

试验结果判定:

电机应当能够起动并且正常工作。

E13.1.2.9短时升高电压试验

电机在空载情况下,以额定频率、130%额定电压,运转3min。

电机应当无异常,匝间绝缘无击穿。

E13.1.2.10短时过转矩试验

在电机负载试验台上,电动机在热状态下,以额定频率、额定电压,逐步加载,使其转矩达到最大转矩的保证值(允许计及容差),历时15s。

试验过程中,电机应当无转速突变、停转及其有害变形。

E13.1.2.11温升试验

通过试验确定-绕组的平均温升,K

试验方法和要求如下:

(1)按照GB/T1032-2005中11.3.2规定用电阻法测取电机绕组和制动器线圈温升;

(2)在电机负载试验台上直接加载,使被试电机保持额定负载;

(3)按电机工作制或者等效连续运行30min,H级绝缘或者S4工作制的电机要按照工作制的要求做型式试验。

(注E-11)

(4)测量电机绕组和制动器线圈试验前后的电阻和试验前后的环境温度。

每次测量

的电阻必须在相同出线端测量。

试验结果判定如下:

⑴采用E级绝缘,075K

(2)采用B级绝缘,<80K

(3)采用F级绝缘,0105K

(4)采用H级绝缘0125K

注E-11:

(1)按电机设计工作制运行时,试验过程中,首先测取绕组冷态电阻和环境温度,每隔1h时,

再测取1次,相邻两次计算得出的绕组温升不大于1K时,确定为温升达到稳定,试验结束;

(2)按等效连续运行方式试验时,首先测取电机绕组和制动器冷态电阻和环境温度,运行30min后,再测取一次。

R2.1.2.12热态绝缘电阻

在温升试验后,采用500V兆欧表,测量电机绕组输出端和制动器线圈输出端对机壳的绝缘电阻。

电机绕组绝缘电阻应当不小于1.0MQ,对防爆制动电机绕组绝缘电阻应当不小于1.5MQ,制动器绝缘电阻应当不小于1.5MQ。

E13.1.2.13空载噪声Lw

按照GB/T1032-2005中14.2的试验方法测量及确定噪声。

试验结

果判定为:

空载噪声声功率级应当不大于等于标准规定值。

E13.1.2.14耐压试验

试验方法和要求如下:

(1)电机在静止的状态进行,试验电源的频率为工频,电压波形应当尽可能为正弦;

(2)电压施于绕组与外壳之间,当电机功率小于1kW寸,施加电压1260V,历时1min,

当电机功率大于或者等于1kW寸,施加电压1760V,历时1min。

制动器施加电压为1000V+2Ue历时1min。

试验结果判定为:

电机绕组和制动器线圈对机壳不击穿为合格。

E13.1.2.15空载试验

试验方法和要求如下:

(1)空载试验在额定电压、额定频率下运行,使机械损耗达到稳定后(即输入功率

相隔时间0.5h的读数差,不大于前一读数的3%,)进行;

(2)从418至494(V)电压范围内中的任一点开始试验,逐步降低电压直至电流回升止,取7至9点,测取空载电压、空载电流、空载功率(空载功率用低功率因数瓦特表

测取);

(3)试验后,立即测量定子绕组的电阻Rab;

(4)按照GB/T1032-2005中6.2规定计算空载试验的相关试验参数。

试验结果判定为:

各项试验参数应当符合设计要求。

E13.1.2.16负载试验

试验方法和要求如下:

(1)电机在负载试验台上进行;

(2)在额定频率、额定电压下,逐步增加负载,在0.25至1.25倍额定功率范围内

取6至8个点分别测取电流、输入功率、输出转速、输出转矩;

(3)按照GB/T1032有关规定计算负载试验的相关试验参数。

试验结果判定为:

各项试验参数应当符合设计要求。

E13.2防坠安全器

E13.2.1不适用于机械式停车设备的防坠安全器

E13.2.1.1标定动作速度试验(适用于速度触发的升降机防坠器)

按照JG121-2000中6.3.1的规定进行标定动作速度试验,试验结果应当符合以

下要求:

(1)对于施工升降机齿轮锥形渐进式防坠安全器,其标定动作速度符合JG121-

2000中5.2.10的要求;

(2)对于其它类型的由速度控制的防坠安全器,安全器标定动作速度符合JG5058-

1995中5.1.2的要求。

E13.2.1.2额定制动载荷下的制动性能试验

E13.2.1.2.1采用试验架进行试验的试验方法和要求

对于施工升降机齿轮锥鼓形渐进式防坠安全器,按照JG121-2000中6.3.2.1的

规定进行试验,试验结果应当符合JG121-2000中5.2.11的要求。

对于其它类型的渐进式防坠安全器,按照上述方法试验后直接测量制动距离,其

制动距离应当在0.25至1.20m范围内;对于瞬时式安全器,检查其结构及动作情况,

瞬时式安全器动作时不应造成结构的严重损坏或动作失灵,制停距离应当符合设计要

求;对于停层防坠安全装置,其动作应当灵敏可靠。

注E-12:

制停距离是指装有防坠安全器的试验载荷开始释放并自由下落到安全器动作并制停所移动的距离。

E13.2.1.2.2采用试验台进行试验的试验方法和要求

对于施工升降机齿轮锥鼓形渐进式防坠安全器,可以采用试验台法进行试验,按

照JG121-2000中6.3.2.2的规定进行试验,试马结果应当符合JG121-2000中5.2.11的要求。

E13.2.1.3超载下的制动性能试验

施工升降齿轮锥鼓形渐进式防坠安全器按照1.12倍额定制动载荷,其它类型的防

坠安全器按照1.25倍额定制动载荷,并按照E13.2.1.2的要求进行制动性能试验,安

全器应当能够将其制动停止。

E13.2.1.4可靠性试验

可靠性试验分为运行试验、制动性能试验和解体试验。

按照JG121-2000中6.4规定的故障判定原则和试验方法进行试验,试验结果应当符合JG121-2000中5.5的要求。

E13.2.2机械式停车设备防坠安全器

E13.2.2.1绝缘电阻试验

选择绝缘电压等级为500V的兆欧表,测量电源进线端与外壳金属部分之间的绝缘电

阻。

绝缘电阻值应当大于或者等于0.5MQ

E13.2.2.2耐压试验

根据样品额定电压,按照表E-1确定试验电压,使用耐压试验仪,在电源进线端

与外壳金属部分之间,施加试验电压1min。

试验部位应当无击穿和闪络现象。

表E-1试验电压

样品额定电压(U,V)

试验电压(V)

601000

125VU<250

1500

250VU<500

2000

E13.2.2.3高温试验

将样品放入高温试验箱,待箱内温度达到60c后,历时16h后取出,按照

E13.2.2.7的要求,在5min内各完成3次动作性能试验。

试验项目应当全部合格。

E13.2.2.4低温试验

将样品放入低温试验箱,待箱内温度达到—20c后,历时16h取出,按照E13.2.2.7

的要求,在5min内各完成3次动作性能试验。

试验项目应当全部合格。

E13.2.2.5湿热试验

将样品放入温湿试验箱,调整温湿试验箱至95%Rh,+40C,历时48h后,将样品从温湿试验箱取出,在室温下放置2h,然后按照E13.2.2.1、E13.2.2.2和E13.2.2.7的要求,分别进行绝缘电阻试验、耐压试验和动作性能试验。

所有检测和试验项目应

当全部合格。

E13.2.2.6防护等级试验

除按照GB4208-1993标准中IR45的相应规定进行试验外,还应当按照

E13.2.2.1、E13.2.2.2和E13.2.2.7的要求,分别进行绝缘电阻试验、耐压试验(取表

R-4规定电压的50%试验电压)和动作性能试验。

所有检测和试验项目应当全部合格。

E13.2.2.7动作性能试验

操作防坠器使之动作,动作应当灵活,检查动作距离,其应当不小于设计值

E13.2.2.8坠落试验

E13.2.2.8.1额定载荷坠落试验

在额定载荷条件下,载车板按照设计文件分布载荷,最大防坠距离时,模拟载车

板坠落,