发电机结构图.docx

《发电机结构图.docx》由会员分享,可在线阅读,更多相关《发电机结构图.docx(24页珍藏版)》请在冰豆网上搜索。

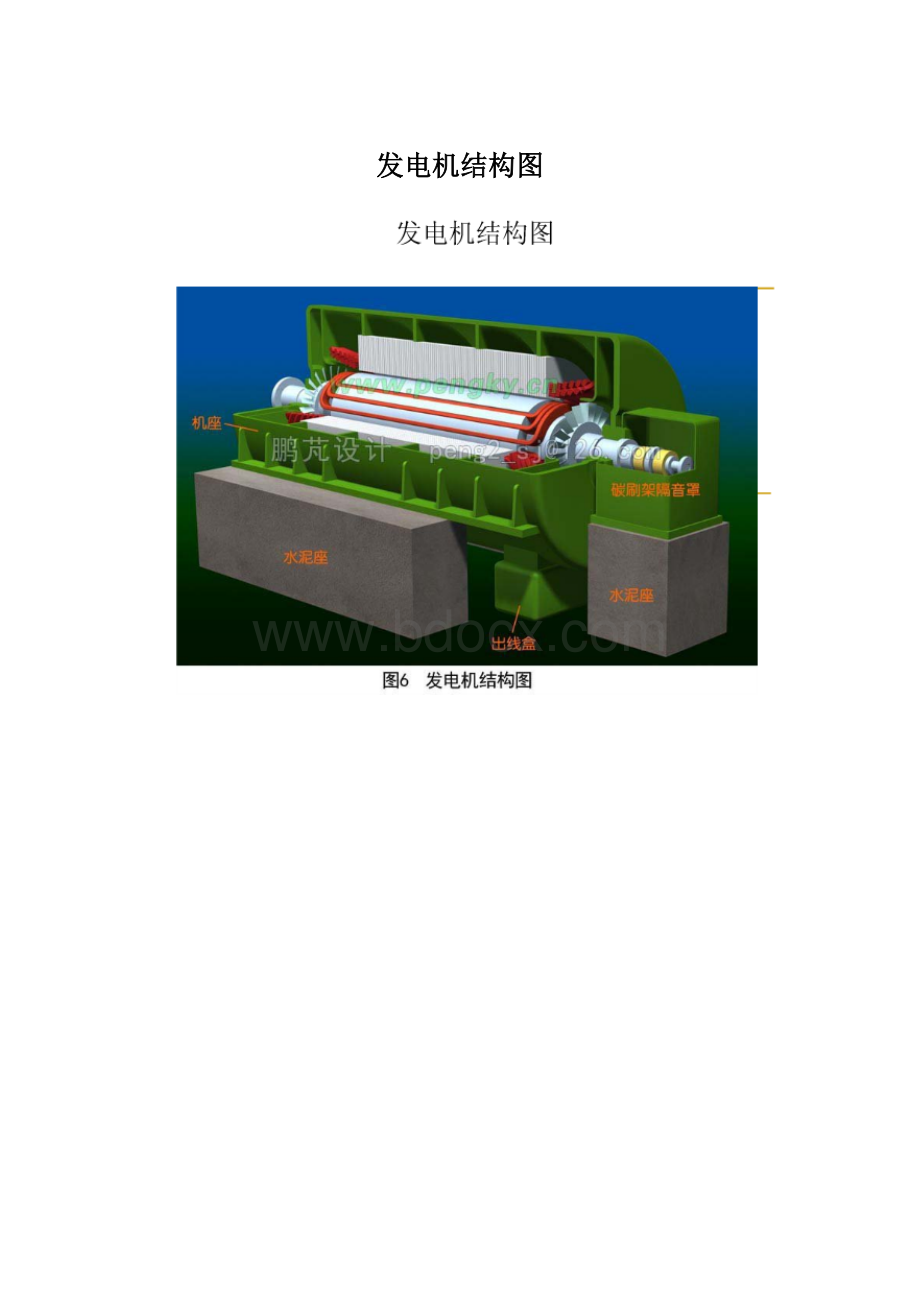

发电机结构图

1、定子机座与隔振

机座是用钢板焊接成的壳体结构,有足够的强度和刚度,是支撑铁芯和定子绕组的部件,并构成特定的冷却气体流道。

作为氢气的气密容器,能承受机内以外氢气爆炸产生的冲击。

机座由隔板、外皮和风区隔板组成,形成特定的环形进出风区。

机座与出线罩之间的结合面用焊接方式进行密封,与端盖之间用注入密封胶方式进行密封。

铁芯与机座之间装设轴向弹簧板,能有效吸收两级电机特有的铁芯倍频振动,减小振动对机座和基础的影响。

定子铁芯

定子铁芯是用相互绝缘的扇形片叠装压紧制成的。

为了减小电气损耗,采用高导磁低损耗冷轧硅钢片冲压而成。

。

扇形片两面涂刷有无机填料的热固性绝缘漆。

扇形片冲有定子绕组的下线槽和放置槽楔用的鸽尾槽。

叠压利用定子定位筋定位,迭装中多次施压,两段用低磁性铸钢压圈将铁芯压紧成一个刚性圆柱体。

铁芯齿部靠压圈内侧的非磁性钢压指压紧,边段铁芯涂有粘结漆,在铁芯压紧后加热使其粘结成一个牢固的整体,提高铁芯刚度。

边段铁芯齿设计成阶梯状并在齿中间开窄槽,同时在压圈上装有整体的铜屏蔽,降低铁芯端部的损耗和温升。

发电机在欠激运行时,铁芯端部物件上漏磁增加,铁芯边段齿部和压圈上感应很大的涡流,增加温度,为避免,采取以下措施。

1)采用铜屏蔽。

铜屏蔽安装在压圈上,根据涡流效应,使得端部大部分轴向漏磁通被屏蔽掉,就铜屏蔽而言,涡流大小应考虑,铜屏蔽电阻仅为球墨铸铁压圈的1/5,热传导系数是压圈的5倍,从磁通投入深度的相对关系看,其损耗仅为压圈的一半,所以铜屏蔽不会出现局部过热。

2)边段扇形片开小槽

齿部占涡流的一半,开小槽后可使得漏涡流损耗减小至原来的1/4.

3)采用高电阻率,低导磁率的压圈和压指

4)增加铁芯端部内径:

端部铁芯内径大于中部正常段区域铁芯内径,目的避免漏磁通集中在端部区域。

5)使用无磁性护环。

根据去磁效应,护环词组随漏磁增加而增加,由于屏蔽作用即可避免磁通增加,对漏磁通而言,护环磁阻起到去磁作用

耐爆型压力容器;

隔振结构,切向弹簧板支撑结构,减少铁芯倍频传到机座;

定子槽数,42槽,

铁芯的日常管理:

运行中加强对铁芯温度的监督和分析,注意记录并分析铁芯温度的变化趋势,特别注意对相同工况下的历史数据进行比较,以及时发现铁芯的异常变化。

运行人员在巡视发电机时应注意其噪声的变化,如发现噪声异常增大,应查明原因,必要时进行定子外壳振动测量,在适当时机安排停机检修。

为防止发电机运行温度的变化对铁芯的松紧度造成影响,发电机运行中要尽可能保持发电机负荷的连续稳定。

对于端部铁芯健康状况较差的发电机应尽可能少安排进相运行。

对在运行中负荷变化和进相运行较多的发电机要注意发电机噪声的变化,检修时注意查看铁芯状况。

2、定子绕组

定子绕组由嵌入铁芯槽内的绝缘条形线棒组成,绕组端部为蓝式结构,并且由连接线结成规定的相带组。

采用连续F环氧粉云母绝缘系统,表面有防晕处理措施。

线棒由绝缘空心股线和实心股线混合编织换位540而成。

定子线棒是通过空心股线中的水介质来冷却,冷却水路是双支路,每根线棒为励磁进水,汽侧出水,冷却水从励端混流管和绝缘引水管通过线棒端头的水接头进入线圈,冷却线圈后经汽侧排入外系统。

在线圈端部,每根空心股线经水盒与水接头连接,所有股线都钎焊到水盒上。

绝缘引水管将回流管和水盒上的水接头连接,回流管是接地的,因此,绝缘引水管能承受发电机的运行电压。

线圈端部部件能承受正常运行的震动以及非周期运行和短路事故产生的线棒之间的电磁力。

绕组端部固定

定子绕组端部用浸胶涤波绳绑扎固定在玻璃钢支架和绑环组成的端部固定件上,绑扎固定后经烘焙固话,供整个端部在径向和轴向成为一个刚性的整体,确保端部固有频率远离倍频,避免共振。

轴向可研支架滑销方向自由移动,减小由于负荷或工况变化而在定子绕组和支撑系统中引起的应力,满足调峰。

端部振型模态试验:

GB20140-2006规定,柔性支撑的发电机定子端部整体振型的固有频率应避开95-112,且不应该为椭圆,在厂内形式试验中,发电机在额定空载和额定稳态短路工况中,绕组端部的倍频振动位移峰小于100um,正常运行中小于250um。

模态试验属于静态试验,仅能预测发电机运行中产生共振的可能性。

试验结果存在100hz左右的椭圆形仅说明运行中有可能与电磁力产生共振,但理论和实践不一定一致,即使共振端部振幅不一定超标,例如我厂#1机组气端存在99,107的椭圆振型,气端绕组100hz分量实测最大值为180um,因此不应把模态试验作为发电机是否安全投运的决定判据。

唯一判据是实际振动是否超标。

热电阻检温计和测温接线板

在定子绕组的每一项设定的最热点埋设检温计,测量绕组温度。

在冷却器的进风区埋设检温计,测量冷却器的进出风温

热电偶

在定子压圈,铜屏蔽和铁芯边段齿部测量部位安装热电偶铜康热电偶。

为了测量定子绕组冷却水的出水温度,在绝缘引水管的出口埋热电偶。

热电偶的股线和保护套间隙用诸如磁性氧化物、氧化铝、氧化锆等陶瓷类物质填充,使股线和外层空气隔绝,并避免热电偶在空气和高温下被腐蚀。

热电偶引线被引到测温端子箱的出线板上。

通风和冷却

发电机采用径向多留式密闭循环通风,在机座和铁芯之间由环形隔板分成进风区和出风区,各风区由风管彼此连接。

构成交替的进出风路。

定子铁心沿轴向分为13个风区,六个进七个出。

轴流式风扇将氢气分别打入气隙和铁芯背部,进入铁芯背部的氢气,沿铁芯径向风道冷却进出风区铁芯后,进入气隙。

少部分氢气进入转子槽内冷却转子。

其他氢气返回铁芯,进入冷却器。

%5冷却水管堵塞,发电机可以在额定工况下连续运行。

一组氢冷器退出后,允许带80%负荷。

线棒数:

上侧42,下层42,两路并联

上下层不等截面,截面比1:

:

08,上层附加损耗大,截面大,水流量大,发热均匀

上层:

空心线4*5*壁厚实心线4*10*

4转子

转轴

转轴材料:

高强度高导磁合金钢。

转子本体上防止励磁绕组的轴向槽,本次同时作为磁路。

转子大齿上加工横向槽,用于均衡大、小池方向的刚度,避免差异较大产生共振。

大齿上的阻尼,每级开3个阻尼槽。

转子绕组

绕组材料:

含银铜线。

良好的导电性,抗蠕变性能。

转子冷却采用气隙取气,斜流冷却方式。

利用转子自泵风作用,在两端部,氢气从互换下进入绕组的冷却风道,冷却绕组端部后,从本体端部的排风去排出。

在转子本体上,沿轴向分布进出风区,氢气通过槽楔后,进入两排斜流式风道,冷却绕组后,从出风区排出。

由于采用了并联冷却风道,使得氢气冷却的转子和铁芯能够与采用水冷却的绕组匹配。

采用铝槽楔和钢槽楔压紧。

非磁性槽楔和磁性槽楔的应用保证合理的磁通分布。

槽衬采用含云母、玻璃纤维等绝缘材料复合压制而成,具有良好的绝缘性能和机械性能。

每级8组线圈,1号线圈7匝,共56匝,两项112匝。

每匝由上下两层线棒组成,

每圈由直线,弯角,端部圆弧中频焊接

直线部分铣出通风孔,构成斜流风道

退磁后要求剩磁值为:

轴瓦、轴颈不大于2×10-4T

转子日常检查:

运行中,发电机与汽轮机之间的大轴接地电刷一定要投入运行。

每月应检查一次励磁机侧轴承绝缘,保持良好状态。

在运行中加强对发电机转子电流和转子轴振动的监视。

随时监视运行中发电机的振动与无功出力的变化情况。

如果振动伴随无功变化,则可能是发电机转子有严重的匝间短路。

此时首先控制转子电流,若振动突然增大,应立即停机处理。

转子一点接地保护投信号,发信后立即查找并汇报负责人。

集电环

材料:

耐磨合金钢,与转轴采用热套装配,中间有绝缘筒。

加工有轴向和径向风孔,表面的螺旋沟改善电刷和集电环的接触情况,使得电刷之间的电流分布均匀。

共有8*2*4=64,两个集电环共128块碳刷,平均每个刷辨35个电流

集电环日常管理:

按照集团公司定期工作制度及相关反措的要求加强电刷、集电环系统的专职维护。

同一台发电机应采用同一生产厂家同一批号的碳刷。

运行中应坚持红外成像检测,及时调整,保证电刷接触良好。

及时对集电环沟道和刷握进行吹扫,防止积碳引起转子绝缘下降。

停机后和运行中对集电环、刷架和通风冷却装置进行清扫,清除积灰和污垢。

必要时检查集电环椭圆度,椭圆度超标时应处理。

运行中碳刷打火应采取措施消除,不能消除的要停机处理。

一旦形成环火必须立即停机。

5出线盒

耐爆压力容器,气密试验合格;

反磁性不锈钢钢板焊接

与机座结合面T型密封槽,压铸密封胶密封。

内装6只出线瓷套管

外挂6*4只电流互感器

日常管理:

加强发电机封闭母线的管理。

微正压装置要连续投入自动运行方式,运行中应加强巡视检查,检查压缩空气含水量,以保证除湿效果。

微正压装置应处于断续启动状态,如果微正压装置长时间连续运行而不停顿,应查明原因。

有条件的发电企业可采用仪用压缩空气作为微正压装置的气源,与就地空压机并列运行。

根据需要,可进行气体干燥度的检测(露点温度低于环境温度)。

发电机的特性

空载特性

一般情况下,发电机既有无功,又有有功。

有功电流的变化影响发电机的转速和频率,无功电流的变化影响发电机的电压。

短路特性

发电机的氢油水系统

1、发电机的氢系统

组成:

氢气控制排,co2控制排,氢气干燥器,置换控制排,油水探测报警器,纯度分析仪,氢气冷却器,管路附件等。

1)、氢气纯度要求:

98%以上,过低影响冷却效果,增加通风损耗,

2)、指标:

温度,压力,纯度,及油水漏入量

氢气控制器减压阀YQQ-2型,安全阀开启压力,关闭压力氢气控制排上还有压力开关和压力表。

用于供氢母管压力过低报警。

3)、co2控制排:

置换过程使用,置换过程中发电机内压力)油水报警器

报警器内部有浮子,报警器内油水积聚,上升,并报警。

氢气温度过低,容易结露,因此氢气温度必须必水温高。

但氢气温度过高,容易造成发电机散热问题。

发电机充气容积117.

气体置换:

A充氢时,用co2赶走机内空气,待co2含量超过95%以上,可用氢气赶走co2.这一过程机内压力排氢相反。

B氢气纯度要求,对发电机是安全和经济两个影响。

安全主要是说爆炸,特别是纯度在¥5-74%。

从经济的角度看,氢气纯度过高,混合气体密度越小,通风损耗越小。

经验表明,机内氢压不变,氢气纯度每降低1%,通风损耗增加11%。

这对于发容量发电机是很客观的。

因此可以考虑多排氢气。

提高发电机效率。

C氢气湿度过高,影响氢气纯度,增加通风损耗。

另一方,降低绕组的电气强度,加速护环的应力腐蚀,特别在温度高,湿度大,腐蚀加快。

1、降低绕组的绝缘水平,形成绝缘表面沿面放电通道2、降低转子绝缘电阻,加速转子匝间短路和绕组接地故障的发生3、加快转子护环裂纹的萌生和扩展速率

氢气湿度过大的原因:

1、母管氢气湿度大2、氢气冷却器漏水3、密封油含水量过大或氢侧回油量过大,汽机汽封结构缺陷-主油系统-主油箱-发电机密封油系统-氢系统-发电机机内4、氢气干燥器工作不正常。

漏氢量大的分析

1、外漏

发电机本体或管道、GCM、干燥器存在漏点,造成氢气漏向大气。

主要有,端罩和机座结合面,端盖与密封瓦结合面,端盖与端罩结合面,上下端盖结合面,定子出线套管漏氢,氢气冷却器上下法兰结合面与机壳结合面橡胶腐蚀

2、内漏

A密封油系统平衡阀灵敏度不好,氢侧往空侧串油,进空侧油箱经排烟风机进入大气,可从排烟风机入口管路侧倾装置测出。

B定子线棒定冷水有漏点,漏入定冷水,可从定冷水箱测氢装置读出

C氢气冷却器铜管腐蚀裂纹,氢气漏入开式水,可从开式水测氢装置读出

D漏入封闭母线,可从封母测氢装置读出

氢气干燥器介绍

XFG-1F型氢气干燥器,原理就是利用活性氧化铝亲水性,吸出氢气中的水分。

同时利用氧化铝的加热再生实现氧化铝的再生。

特别是氧化铝的活性和吸湿效率不受再生的影响。

设计上有两个干燥塔,一个工作,一个再生。

能够连续对氢气干燥。

1、机械部分

为避免含油杂质或液体进入氧化铝塔,增加油分离器和活性碳罐。

为满足再生效果,冷却水温度要求小于29度,负责增加流量。

设计上1t/h。

为便于检修,设置有置换阀门。

注意置换中关进阀门。

置换是针对再生回路的,因此要对工作回路进行检修可先切换到再生回路。

2、工作方式

A工作,b再生加热4小时塔内温度163+28出口温度82+11a工作,b再生冷却

B工作,a再生加热b工作,a再生冷却

3、控制箱

穿线管要用胶泥堵死,关闭箱门体,净化10min,压力25pa

定冷水的参数:

电导、pH、含铜量

对贫氧系统而言,应控制在8~9,电导率应控制在μS/cm,含铜量应≤20μg/L。

定冷水系统,为防止管路堵塞,所有管道、阀门的密封垫要采用聚四氟乙烯垫圈,并保证压紧后垫圈内径小于管道内径,内冷水滤网要采用激光打孔不锈钢滤网。

定期对定子线棒进行反冲洗,如大小修间隔较长,其间应酌情增加反冲洗次数。

冲洗水系统管道时,不仅要检查系统水质,还要检查、清理出水滤网上的杂物。

发电机参数

氢气参数

机组

母管压力

机内压力

入口湿度

出口湿度

冷氢温度

热氢温度

氢气纯度

0米油压

13米油压

#1

402

#2

406

#3

#5

-40

#6

99

#7

-40

定冷水参数

机组

入口水温

出口水温

流量

电导

ph

有功负荷

无功负荷

#1

90

#2

88

#3

53

1

8

#5

#6

43

8

#7

98

1

8

冷却器参数

机组

1进口

1处

2进

2出

3进

3出

4进

4出

#1

39

#2

#3

53

#5

#6

60

#7

39