第三章精喹禾灵的合成工艺研究.docx

《第三章精喹禾灵的合成工艺研究.docx》由会员分享,可在线阅读,更多相关《第三章精喹禾灵的合成工艺研究.docx(12页珍藏版)》请在冰豆网上搜索。

第三章精喹禾灵的合成工艺研究

第三章精喹禾灵的合成工艺研究

本章在试验的基础上,综合已检索到的文献报道,结合国内的原料供应情况,以找到一条从原料来源到成本方面均比较适合国情且易于工业化生产的路线为目的,对精喹禾灵合成的关键及重要中间体的合成进行了工艺研究和改进,并对试验结果进行了探讨。

3.16-氯-2-羟基喹恶啉的工艺研究

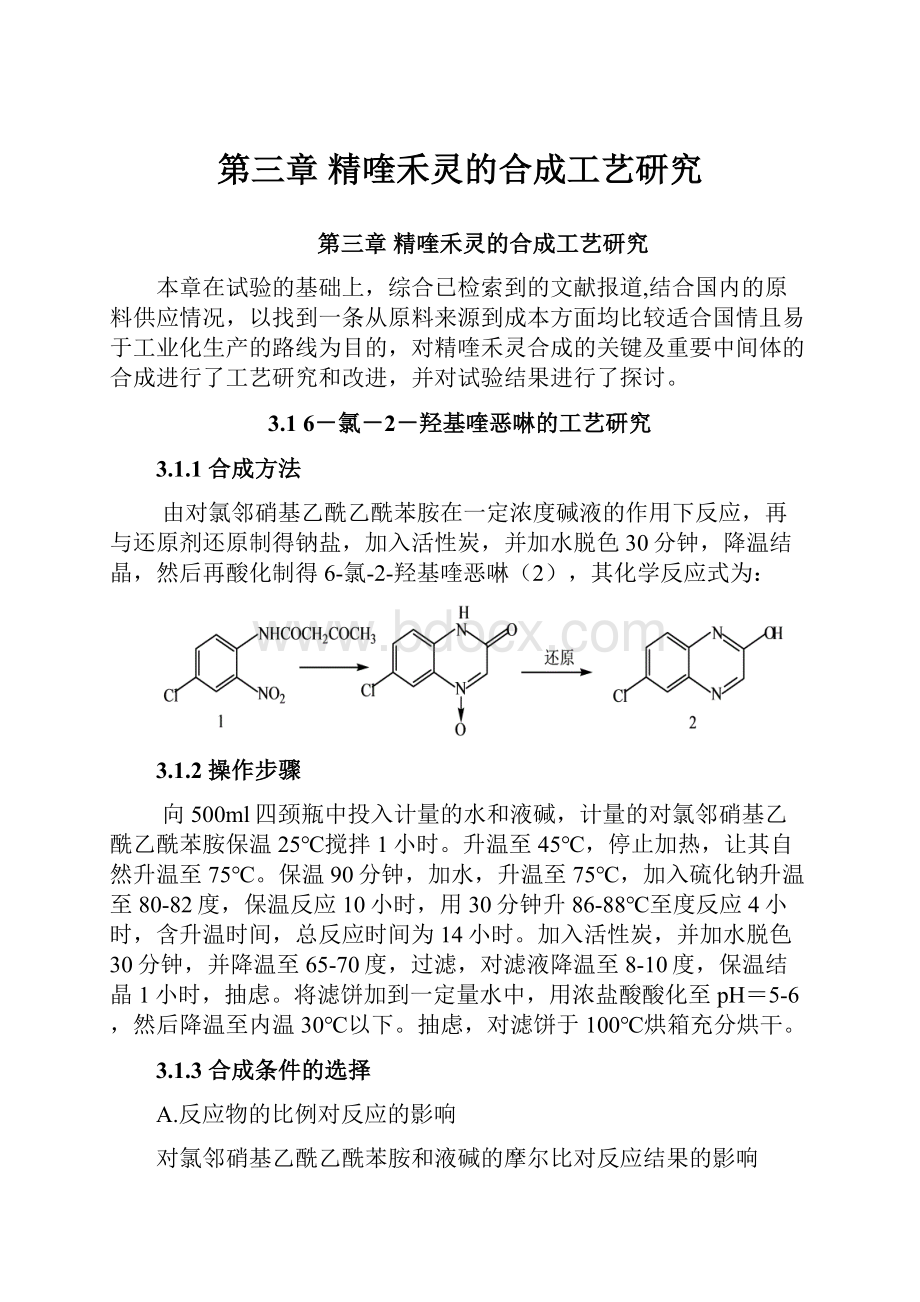

3.1.1合成方法

由对氯邻硝基乙酰乙酰苯胺在一定浓度碱液的作用下反应,再与还原剂还原制得钠盐,加入活性炭,并加水脱色30分钟,降温结晶,然后再酸化制得6-氯-2-羟基喹恶啉

(2),其化学反应式为:

3.1.2操作步骤

向500ml四颈瓶中投入计量的水和液碱,计量的对氯邻硝基乙酰乙酰苯胺保温25℃搅拌1小时。

升温至45℃,停止加热,让其自然升温至75℃。

保温90分钟,加水,升温至75℃,加入硫化钠升温至80-82度,保温反应10小时,用30分钟升86-88℃至度反应4小时,含升温时间,总反应时间为14小时。

加入活性炭,并加水脱色30分钟,并降温至65-70度,过滤,对滤液降温至8-10度,保温结晶1小时,抽虑。

将滤饼加到一定量水中,用浓盐酸酸化至pH=5-6,然后降温至内温30℃以下。

抽虑,对滤饼于100℃烘箱充分烘干。

3.1.3合成条件的选择

A.反应物的比例对反应的影响

对氯邻硝基乙酰乙酰苯胺和液碱的摩尔比对反应结果的影响

对氯邻硝基乙酰乙酰苯胺:

液碱

1:

4

1:

5

1:

6

1:

7

最终收率

88.0%

88.5%

91.2%

91.2%

从表中可以看出,随着二者比例的增加,反应收率呈增加趋势,考虑到原料成本问题,我们将比例最终确定为1:

6。

B.液碱浓度对反应结果的影响

液碱浓度对反应结果的影响

液碱浓度(%)

10

13

16

19

20

最终收率

86.3%

88.0%

91.2%

91.2%

91.2%

从表中可以看出,随着二者比例的增加,反应收率呈增加趋势,但液碱浓度超过16%后,增加趋势不再明显,而且液碱浓度太大,在工业化生产时候,急剧放热,考虑到原料成本问题和生产安全问题,我们将液碱的最终浓度确定为16%。

C.反应时间对结果的影响

固定其它条件不变,考察反应时间对反应结果的影响。

反应时间对反应结果的影响

反应时间(hour)

1

2

3

4

最终收率

85.9%

91.23%

91.24%

91.23%

从表中可以看出,随着反应时间的增加,反应收率呈增加趋势,但增加趋势不太明显,故将反应时间定位2小时。

D.硫化钠与双酰物的比例对反应的影响

对氯邻硝基乙酰乙酰苯胺和硫化钠的摩尔比对反应结果的影响

对氯邻硝基乙酰乙酰苯胺:

硫化钠

1:

1

1:

1.3

1:

1.5

1:

1.7

最终收率

88.0%

88.5%

91.2%

91.2%

从表中可以看出,随着二者比例的增加,反应收率呈增加趋势,考虑到原料成本问题,我们将比例最终确定为1:

1.5。

E.温度对结果的影响

固定其它条件不变,考察反应温度对反应结果的影响。

反应温度对反应结果的影响

反应温度(℃)

25

35

55

60

最终收率

91.2%

88.5%

88.3%

88.3%

从表中可以看出,随着反应温度的升高,反应收率没有明显提高,综合考虑生成成本,我们将反应温度确定为25-30℃。

综合以上实验结果,确定该步反应的最佳条件为:

向500ml四颈瓶中投入计量的水和液碱,计量的对氯邻硝基乙酰乙酰苯胺保温25℃搅拌1小时。

升温至45℃,停止加热,让其自然升温至75℃。

保温90分钟,加水,升温至75℃,加入硫化钠升温至80-82度,保温反应10小时,用30分钟升86-88℃至度反应4小时,含升温时间,总反应时间为14小时。

加入活性炭,并加水脱色30分钟,并降温至65-70度,过滤,对滤液降温至8-10度,保温结晶1小时,抽虑。

将滤饼加到一定量水中,用浓盐酸酸化至pH=5-6,然后降温至内温30℃以下。

抽虑,对滤饼于100℃烘箱充分烘干。

3.22,6-二氯喹恶啉的合成工艺研究

3.2.1合成方法

将甲苯、羟基、氯化亚砜和催化剂按一定比例,加入反应器中,升温到微回流反应若干小时,后加活性炭脱色,过滤然后蒸馏出甲苯即为产物。

反应方程式如下:

3.2.2操作步骤

将反应瓶充分烘干至无水,依次加入甲苯,羟基和催化剂D。

升温至50℃,滴加SOCl2,时间为30分钟,滴加结束后,缓慢升温,至90℃保温计时,反应4小时,温度会逐渐上升,90-95℃保温1小时后减压整除母液,并补加甲苯降至50℃后加水,开始应缓慢加入,后期逐渐加大,加完后搅拌20分钟。

开始加入液碱,缓慢匀速,在30—40℃之间,调节PH=7—8,继续搅拌30分钟,复测PH=7—8为合格,加入活性炭,及甲苯升温至50—55℃左右脱色30分钟。

抽虑,对滤液分水,然后水洗三次,再加入水。

水和甲苯共沸,用分水器把水分出,待瓶内甲苯剩余总量的十分之一时,降温至50℃以下,保温3小时,抽虑,40℃烘干。

即为2,6-二氯喹恶啉。

3.2.3合成条件的选择

A.反应物的比例对反应的影响

羟基和氯化亚砜的摩尔比对反应结果的影响

羟基:

氯化亚砜

1:

1

1:

1.3

1:

1.6

1:

1.9

1:

2.1

最终收率

78.0%

88.5%

91.2%

91.2%

91.1%

从表中可以看出,随着二者比例的增加,反应收率呈增加趋势,但是当比例到1:

1.6以后上升幅度不是很快,考虑到原料成本问题,我们将比例最终确定为1:

1.6,其中的反应溶剂套用也可以增加氯化亚砜的利用率。

B.反应时间对结果的影响

固定其它反应条件不变,考察反应时间对反应结果的影响。

反应时间对反应结果的影响

反应时间(hour)

3

4

5

6

最终收率

78.0%

88.5%

91.2%

91.2%

从表中可以看出,随着反应时间的增加,反应收率在不断升高,当反应时间为5h时,反应收率达到91.2%,继续延长反应时间,反应收率无明显提高,考虑到大工业的生产周期和成本,所以我们将反应时间最终确定为5h。

C.温度对结果的影响

固定其它反应条件不变,考察反应温度对反应结果的影响。

反应温度对反应结果的影响

反应温度(℃)

85

95

105

110

最终收率

85.5%

91.2%

86.2%

85.1%

从表中可以看出,随着反应温度的升高,反应收率在95℃时,收率达到最高,当反应温度继续升高,收率开始下降。

综合考虑生成成本,我们将反应温度确定为93-97℃。

D.最终甲苯滞留量对成品收率及含量的影响

固定其它反应条件不变,考察最终甲苯滞留量对成品收率及含量的影响。

最终甲苯滞留量对成品收率及含量的影响

最终甲苯滞留量:

羟基加入量

0.8:

1

1:

1

1.1:

1

1.2:

1

最终收率

85.5%

91.2%

86.2%

85.1%

成品含量

从表中可以看出,随着反应温度的升高,反应收率在95℃时,收率达到最高,当反应温度继续升高,收率开始下降。

综合考虑生成成本,我们将反应温度确定为93-97℃。

综合以上实验结果,确定该步反应的最佳条件为:

将1:

1.6的羟基和氯化亚砜、甲苯、催化剂加入反应器中,于93-91℃下,反应5h。

3.36-氯-2-(4-羟基苯氧基)喹恶啉的合成工艺研究

3.3.1合成方程式

3.2.2操作步骤

将反应瓶充分烘干至无水,依次加入甲苯,羟基和催化剂D。

升温至50℃,滴加SOCl2,时间为30分钟,滴加结束后,缓慢升温,至90℃保温计时,反应4小时,温度会逐渐上升,90-95℃保温1小时后减压整除母液,并补加甲苯降至50℃后加水,开始应缓慢加入,后期逐渐加大,加完后搅拌20分钟。

开始加入液碱,缓慢匀速,在30—40℃之间,调节PH=7—8,继续搅拌30分钟,复测PH=7—8为合格,加入活性炭,及甲苯升温至50—55℃左右脱色30分钟。

抽虑,对滤液分水,然后水洗三次,再加入水。

水和甲苯共沸,用分水器把水分出,待瓶内甲苯剩余总量的十分之一时,降温至50℃以下,保温3小时,抽虑,40℃烘干。

即为2,6-二氯喹恶啉。

3.3.2.1.1合成条件的选择

A.反应物的比例对反应的影响

镁屑和(3)的摩尔比对反应结果的影响

镁屑:

(3)

4.0

5.2

6.4

7.6

最终收率

90.0%

102.3%

103.2%

103.4%

从表中可以看出,随着二者比例的增加,反应收率呈增加趋势,但是当比例到5.2以后上升幅度不是很快,考虑到原料成本问题,我们将比例最终确定为5.2:

1。

B.反应时间对结果的影响

固定其它反应条件不变,考察反应时间对反应结果的影响。

反应时间对反应结果的影响

反应时间(hour)

1

2

3

4

最终收率

102.3%

100.7%

90.0%

80.2%

从表中可以看出,随着反应时间的增加,反应收率在逐渐降低,当反应时间为1hour时,反应收率达到102.3%,继续延长反应时间,反应收率将不断降低,格氏试剂易吸水,尤其是在放大实验后,效果很明显,时间越长,收率将急剧下降。

所以我们将反应时间最终确定为1hour。

C.催化剂结果的影响

参考文献我们在反应体系中,加入引发剂一价碘,但是我们仍然发现,反应较难引发,尤其是在中试时期,由于难引发或引发时间长,造成很大浪费,我们又在反应体系中加入另外一种引发剂Y,加入后Y,引发时间变短,而且收率亦有了明显提高,又降低了生产成本。

D.温度对结果的影响

固定其它反应条件不变,考察反应温度对反应结果的影响

引发反应温度对反应结果的影响

引发反应温度(℃)

25

45

65

反应结果

引发反应缓慢或基本无引发现象

引发反应平稳

引发反应过于剧烈

从表中可以看出,引发反应温度太低,引发反应不易发生,或基本不能引发,反应温度太高,由于引发阶段反应放出大量的热,使得反应过于剧烈,在工业化时,难于控制,所以我们将引发反应温度定为45℃。

当引发反应发生后,反应应平稳回流,滴加速度也应控制适当,经大量实验和中试,我们规定反应温度在≦67℃。

因此,我们将引发反应温度定为45℃,回流阶段温度应在≦67℃。

3.3.2.2驶格氏试剂与6-溴2-萘甲酸甲酯反应的操作步骤

将格氏反应液倾倒入另一个事先已干燥好的圆底烧瓶里,于室温下滴加无水氯化锌与的混合液,滴毕,反应物为白色膏状物,加入DPPE,反应液颜色为棕色,缓慢滴加6-溴-2-萘甲酸甲酯和THF的混合液,加毕,于室温下反应若干小时,反应毕,减压蒸除溶剂,用以回收溶剂,然后加入冰乙酸,再减压整除余下的THF,加热回流,降温,过滤,滤饼用蒸馏水充分洗涤,50℃下常压鼓风干燥16小时,得类白色固体,即为产物。

3.3.2.2.1合成条件的选择

A.反应物的比例对反应的影响

(3)和6-溴2-萘甲酸甲酯的摩尔比对反应结果的影响

(3):

6-溴2-萘甲酸甲酯

1.0

1.5

2.0

2.5

最终收率

90.0%

102.3%

103.2%

103.4%

从表中可以看出,随着二者比例的增加,反应收率呈增加趋势,但是当比例到1.5以后上升幅度不是很快,考虑到原料成本问题,我们将比例最终确定为1.5:

1。

B.反应时间对结果的影响

固定其它反应条件不变,考察反应时间对反应结果的影响。

反应时间对反应结果的影响

反应时间(hour)

5

10

15

20

最终收率

90.3%

102.3%

100.7%

90.0%

从表中可以看出,当反应时间为10hour时,反应收率达到102.3%,继续延长反应时间,反应收率将不断降低,尤其是在放大实验后,效果很明显。

所以我们将反应时间最终确定为10hour。

C.温度对结果的影响

固定其它反应条件不变,考察反应温度对反应结果的影响

反应温度对反应结果的影响

反应温度(℃)

25

45

65

最终收率

102.3%

95.3%

90.7%

从表中可以看出,随着反应温度的升高,最终收率在不断下降,所以我们将引发反应温度定为25℃-30℃。

综合以上实验结果,确定该步反应的最佳条件为:

取(3)与THF搅拌,备作滴加用。

氮气保护下,向250ml三颈瓶内依次加入THF、镁屑、引发剂X、引发剂Y,搅拌,开始微加热。

并滴加(3)与THF的混合液,引发反应液,反应液颜色由红棕色-橘黄色-黄色-乳白色,于反应液微回流下滴加剩余的(3)与THF的混合液,约滴加完毕,滴毕,反应液颜色为黑色透明,再搅拌,降温至室温。

将格氏反应液倾倒入另一个事先已干燥好的圆底烧瓶里,于室温下滴加无水氯化锌与的混合液,滴毕,反应物为白色膏状物,加入DPPE,反应液颜色为棕色,缓慢滴加6-溴-2-萘甲酸甲酯和THF的混合液,加毕,于室温下反应若干小时,反应毕,减压蒸除溶剂,用以回收溶剂,然后加入冰乙酸,再减压整除余下的THF,加热回流,降温,过滤,滤饼用蒸馏水充分洗涤,50℃下常压鼓风干燥16小时,得类白色固体,即为产物。

3.4精喹禾灵的合成工艺研究

3.4.1合成方法

反应方程式如下:

3.4.2操作步骤

在500ml三颈瓶内加入蒸馏水,NaOH,搅拌至全溶,加入THF和(4),搅拌为微黄色浆状物,加热至回流,回流反应,反应结束,停止加热自然降温至室温,加入高纯水,得类白色浆状物,用31%盐酸调PH=1。

调毕,搅拌2小时,离心过滤,得类白色固体。

固体用蒸馏水充分洗涤至PH=7,离心过滤,所得类白色固体即为产物。

3.4.3合成条件的选择

A.反应物的比例对反应的影响

氢氧化钠:

(4)的摩尔比对反应结果的影响

氢氧化钠:

(4)

1.0

1.5

2.0

2.5

最终收率

82.0%

83.2%

86.2%

86.3%

从表中可以看出,随着二者比例的增加,反应收率呈增加趋势,但是当比例到2.0以后上升幅度不是很快,考虑到原料成本问题,我们将比例最终确定为2.0:

1。

B.反应时间对结果的影响

固定其它条件不变,考察反应时间对反应结果的影响。

反应时间对反应结果的影响

反应时间(hour)

12

14

16

18

20

最终收率

72.3%

75.0%

86.2%

86.2%

86.3%

从表中可以看出,随着反应时间的增加,反应收率在不断升高,当反应时间为16hour时,反应收率达到88.0%,但是当反应时间继续延长时,反应收率又呈下降趋势,所以我们将反应时间最终确定为16hour。

综合以上实验结果,确定该步反应的最佳条件为:

以氢氧化钠和(4)原料比为2.0投料,以THF和水为溶剂回流反应16hour。