热风循环洁净烘箱验证方案.docx

《热风循环洁净烘箱验证方案.docx》由会员分享,可在线阅读,更多相关《热风循环洁净烘箱验证方案.docx(49页珍藏版)》请在冰豆网上搜索。

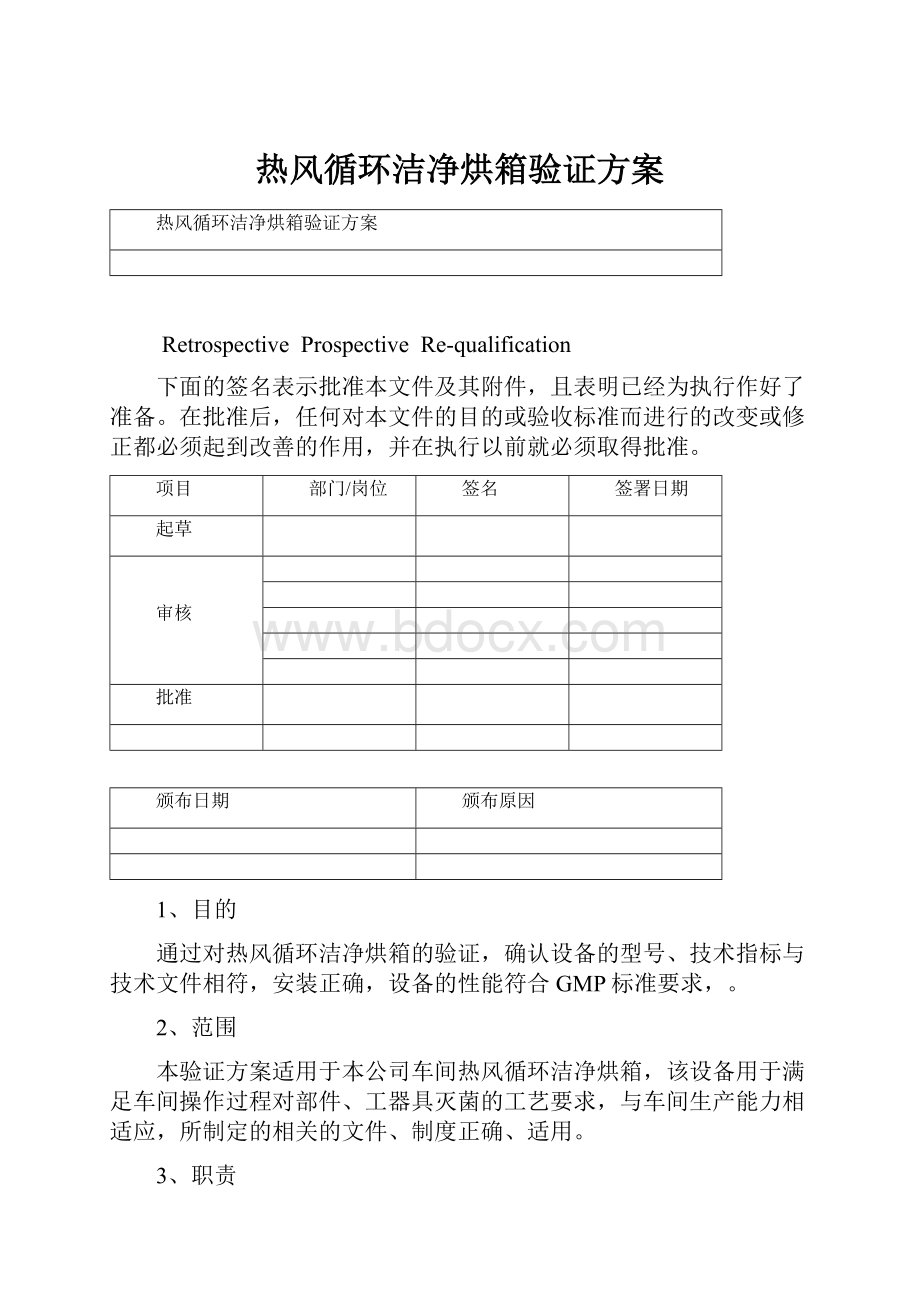

热风循环洁净烘箱验证方案

热风循环洁净烘箱验证方案

RetrospectiveProspectiveRe-qualification

下面的签名表示批准本文件及其附件,且表明已经为执行作好了准备。

在批准后,任何对本文件的目的或验收标准而进行的改变或修正都必须起到改善的作用,并在执行以前就必须取得批准。

项目

部门/岗位

签名

签署日期

起草

审核

批准

颁布日期

颁布原因

1、目的

通过对热风循环洁净烘箱的验证,确认设备的型号、技术指标与技术文件相符,安装正确,设备的性能符合GMP标准要求,。

2、范围

本验证方案适用于本公司车间热风循环洁净烘箱,该设备用于满足车间操作过程对部件、工器具灭菌的工艺要求,与车间生产能力相适应,所制定的相关的文件、制度正确、适用。

3、职责

3.1验证小组

姓名

组内职责

组内职务

工作部门

职务

1.负责批准验证实施小组组长及成员。

2.负责批准验证过程中的偏差处理报告;

3.负责验证方案、验证报告及验证证书的批准。

验证管理组长

1.负责指定人员起草验证方案及验证报告;

2.审核验证方案、验证报告;

3.全面负责验证项目的实施工作;

4.组织验证报告的汇总、整理;

5.对验证中所出现的偏差进行调查。

验证实施组长

1.起草验证方案及验证报告;

2.负责验证方案的培训;

3.负责组织并完成验证方案的实施;

4.收集并整理验证数据及记录。

成员

1.负责设备上仪器仪表及验证用仪器的校验;

2.负责设备的维护保养;

3.审核验证方案、验证报告;

4.协助验证的实施。

成员

1.审核验证方案、验证报告、验证证书及验证过程中的偏差处理报告。

成员

1.审核验证方案、验证报告;

2.负责监督验证项目的实施工作;

3.对验证中所出现的偏差进行跟踪处理。

成员

1.审核验证方案、验证报告;

2.监督验证的实施;

3.对已上交验证进行归档,做好验证台账。

成员

1.负责验证所需的物料的采购。

成员

4、适用的法规和指南

4.1法规文件

《药品生产质量管理规范》(2010年版)

《中华人民共和国药典》二部(2020年版)

《药品GMP指南》(2010年版)

《药品生产验证指南》(2003年版)

《热风循环洁净烘箱使用说明书》

4.2公司内部文件

文件名称

文件编号

《验证组织和实施SOP》

《厂房及设备验证管理SOP》

《偏差管理SOP》

《变更管理SOP》

《热风循环洁净烘箱使用与维护保养操作SOP》

热风循环洁净烘箱设备使用说明书

5、缩写与定义

缩写

英文全拼

中文

HVAC

Heating,ventilation,andairconditioning

供热通风及空调系统

P&ID

Pipingandinstrumentdiagrams

管道和仪表图

AHU

Airhandlingunit

空调机组

PLC

ProgrammableLogicController

可编程逻辑控制器

IQ

Installationqualification

安装确认

OQ

Operationqualification

运行确认

PQ

Performancequalification

性能确认

SMP

StandardManagementProcedure

标准管理程序

SOP

StandardOperatingProcedure

标准操作规程

6、验证内容

6.1先决条件的确认

6.1.1目的

确认执行本方案的先决条件是否满足,确保测试人员熟悉本方案,能够准确地执行本方案而不会产生错误。

6.1.2测试步骤

8.1.2.1HVAC系统《风险评估表》(附件01)已完成,并依据风险评估结果确定验证中需确认的项目。

6.1.2.1确认验证方案已被批准;

6.1.2.2系统已经完成安装和调试;

6.1.2.3在验证开始前,对所有参与测试的人员已进行验证方案及相关SOP的培训;

6.1.2.4培训应该有记录并将培训记录复印件附在验证报告中,将测试结果记录在《先决条件的确认记录》(附件02)中。

6.1.3可接受标准

开始执行本方案前,所有的先决条件必须全部满足;本验证方案中的测试项目均依据空调系统《风险评估表》进行;参与本验证的人员已经过验证方案及相关SOP的培训,并考核合格。

6.2安装确认

通过安装确认,证明设备结构、配置与设计要求相符,设备完好,安装于工器具灭菌室;相关的文件资料齐全,仪器仪表校验合格;安装环境、公共系统条件符合生产工艺及运行要求。

6.2.1设备开箱确认

在安装前,对到厂的设备进行开箱验收,检查设备包装及外表完好情况,对随机物品进行登记。

对照清单,检查箱内物品的名称、数量及存放地点,将确认结果记录在《开箱确认记录》(附件3)中。

表2设备开箱确认

检查项目

检查方法

评价标准

产品装箱单

查设备档案室文档

资料完整存于设备档案室

到货接收记录

查设备档案室文档

资料完整存于设备档案室

产品合格证书

查设备档案室文档

资料完整存于设备档案室

设备使用说明书

查设备档案室文档

资料完整存于设备档案室

6.2.2设备主体确认

依据使用说明书对照检查设备主体,并对设备的铭牌参数进行确认。

确认结果记录在《设备参数确认记录》(附件4)中。

表3设备参数确认

检查项目

检查方法

评价标准

设备名称

依据说明书核对设备铭牌

型号

依据说明书核对设备铭牌

装机功率

依据说明书核对设备铭牌

外形尺寸

依据说明书核对设备铭牌

工作室容积

依据说明书核对设备铭牌

生产厂家

依据说明书核对设备铭牌

6.2.3设备安装就位确认

设备安装就位在器具清洗室,分属C级洁净区,设备进风取自B级背景下A级风。

设备在安装过程中安全、平稳无冲击、无挤压损伤,外观完好。

通过调整使设备状态正确合理,并通过测量检查设备的垂直度和水平度。

确认结果记录在《设备安装就位确认记录》(附件5)中。

表4设备安装就位确认

检查项目

检查方法

评价标准

设备外观检查

通过目测方法检查

设备表面无划痕、创伤,表面平整

设备地脚

通过目测方法检查

与地面接触坚实

设备就位状态

使用卷尺、水平尺检测

底面水平、侧面垂直,四周距墙大于600mm

与房间彩钢板连接

通过目测方法检查

设备与彩板接缝处打胶密封完整严密

出料门平面与墙面相对位置

通过目测方法检查

在同一平面内

6.2.4安装环境、公共条件确认

通过对安装环境、公共条件的检查,确认是否符合设备运行及生产工艺的要求。

核实供电电压、接入电缆芯数、截面积;核实冷却水、排放水管径及材质;核实排湿管道安装情况,核实设备安装区域的洁净级别,确认结果记录在《安装环境、公共条件确认记录》(附件6)中。

表5安装环境确认

检查项目

检测方法

评价标准

检查设备电源

通过目测及卡尺测量

接入电缆为3相5线制、截面35mm2

冷却水进水

通过查看材质单,使用卡尺

现场核对

管道材质为304不锈管DN20接至设备进水管上

冷却水排水

通过查看材质单,使用卡尺

现场核对

管道材质为管道材质为304不锈管DN20接至排水口

排湿管道

通过目测检查

排湿管道已连接,材质为304不锈钢管,风管与夹层接口打胶密封

进料门净化区级别

查阅设计图纸

进料门净化区级别为C级

出料门净化区级别

查阅设计图纸

出料门净化区级别为B级背景下A级保护

6.2.5设备主要配置确认

通过对照配置清单现场核查的方式,确认设备的主要配置是否与设计相符。

确认结果记录在《设备主要配置确认记录》(附件7)中。

表6设备主要配置确认

检查项目

检查方法

评价标准

柜体

对照配置清单现场核查

高效过滤器

对照配置清单现场核查

电加热管

对照配置清单现场核查

循环风机

对照配置清单现场核查

排湿风机

对照配置清单现场核查

补充风机

对照配置清单现场核查

触摸屏

对照配置清单现场核查

PLC

对照配置清单现场核查

压力变送器

对照配置清单现场核查

变频器

对照配置清单现场核查

内侧高效

对照配置清单现场核查

排湿高效

对照配置清单现场核查

补风高效

对照配置清单现场核查

6.2.6设备部件安装确认

对组成设备的部件、元器件、阀门及管道安装进行核实,确认结果记录在《设备部件安装确认记录》(附件8)中。

表7设备部件安装确认

检查项目

检查方法

评价标准

触摸屏

通过目测、改锥检查

安装位置及连线正确、连接紧固

打印机

通过目测、改锥检查

安装位置及连线正确、连接紧固

电控箱

通过目测、改锥检查

控制元件固定、连接安装正确、连接紧固

温控部件

通过目测、改锥检查

温控器、传感器安装正确、连接紧固

加热部件

通过目测、改锥检查

加热管安装正确、连接紧固

冷却部件

通过目测、搬手触动

冷却器及排放阀门安装正确、连接紧固

热风循环部件

通过目测、搬手触动

风机、过滤器、管道安装正确、连接紧固

排湿系统

通过目测、搬手触动

风机、过滤器、管道安装正确、连接紧固

门机构部件

通过目测、搬手触动

电机、减速器、齿轮、齿条安装正确、连接紧固

6.2.7仪器、仪表校验确认

检查验证用仪器及设备管路上的仪表是否校验合格,是否在有效期内。

具体检查报告、证书及存放地。

确认结果记录在《仪器、仪表校验确认记录》(附件9)中。

6.3运行确认

通过运行确认,证明设备的功能指标与设计相符,各工艺阶段运行稳定、可靠,设备的操作程序完备,空载热分布均匀度符合设计标准,所制定的文件正确适用,能够满足干热灭菌工艺的生产需求。

6.3.1运行准备确认

通过对环境、设备、公用设施的现场检查,确认设备环境是否清洁,冷却水、电是否正常供给,以此决定运行确认是否可以实施。

将确认结果记录在《运行准备确认记录》(附件10)中。

表8运行准备确认

检查项目

检查方法

评价标准

电源

用万用表检测

已接通380V

冷却水

通过目测检查

已接通、无泄漏

6.3.2设备功能确认

(1)程序控制系统确认

依据操作手册输入动作参数,选择手动、自动操作程序,按屏幕控制键可准确操作各个流程,并按设定参数运行,屏幕显示与设备实际运行流程阶段一致。

确认结果记录在《程序控制确认记录》(附件11)中。

表9程序控制确认

检查项目

检查方法

评价标准

进入程序

按照操作手册实际操作

功能画面齐全,具有登陆、系统控制、工艺原理、参数设置、报警信息、曲线查看、系统维护用户管理等功能键,与操作文件相符

进入参数设置

按照操作手册实际操作

程序按三级权限设置按授权,可设置与修改、选择工艺参数

手动检测

按照操作手册实际操作

手动操作程序工作正常,可独立执行装载、升温、灭菌、冷却、卸载工作流程

自动检测

按照操作手册实际操作

自动操作,按设定的流程时间自动运行,程序工作正常

(2)新风、排湿系统确认

通过对本系统的工作测试,检验新风风机、排湿风机、风阀运行的平稳、灵敏及可靠性,确认新风、排湿系统能满足设备工作过程中的工艺需求。

确认结果记录在《新风、排湿系统确认记录》(附件12)中。

表10新风、排湿系统确认

项目

检查方法

评价标准

检查管道接口密封及连接固定

现场检查

无泄漏、无振动

检查阀门连接及动作

现场检查

无泄漏、动作灵敏可靠

检查新风风机运转情况

现场观察、使用万用表检查

旋向正确、运行平稳工作正常

检查排湿风机运转情况

现场观察、使用万用表检查

旋向正确、运行平稳工作正常

(3)加热、冷却系统确认

通过运行,检测加热器、冷却器、循环风机工作情况,评价加热、冷却效果,确认设备能否满足升温、降温工艺的的需求。

确认结果记录在《加热、冷却系统确认记录》(附件13)中。

表11加热、冷却系统确认

检查项目

检验方法

评价标准

检查加热器连接点及工作情况

通过目视检测、及万用表检测

连接点接触正常、无虚连,加热器全部工作,无振动无发红现象

检查循环风机运转情况

通过目视检测、及万用表检测

风机运行平稳、无振动、噪声合理,机座连接紧固

检查风管密封及连接

通过目视检测

无泄漏、无振动

检查风阀门连接及动作

通过现场观察目视检测

无泄漏、动作灵敏可靠

检查冷却器运行情况

通过目视检测

无振动、无泄漏、工作正常

检查排放水阀门连接及动作情况

通过目视检测

无泄漏、动作灵敏可靠

检查排水管排水及泄露

通过目视检测

排水流畅、无泄漏、无外溢

(4)门的开启及传动机构确认

通过对门的开启、密封以及工作过程中的条件测试,确认门锁机构的动作可靠性、门封的严密性以及门灯指示的正确性。

确认结果记录在《门的开启及传动机构确认记录》(附件14)中。

表12门的开启及传动机构确认

检查项目

检验方法

评价标准

门锁机构

目视检查电机、减速机、齿条、齿轮运行情况

执行准确、转动平稳、灵活

门的转动

操作检测门轴转动

灵活无噪声

装载阶段

操作检测进料门、出料门互锁

仅进料门能开

卸载阶段

操作检测进料门、出料门互锁情况

仅出料门能开

其他阶段

操作检测开门情况

双门不能打开

(5)系统报警确认

通过设备运行对程序设定的条件报警进行确认,验证设备声光报警的可靠性,确认结果记录在《系统报警确认记录》(附件15)中。

表14系统报警确认

确认项目

检查方法

评价标准

超时

通过人工触发,使升温时间、超温时间、冷却时间超设定时间+60分

报警、加热器停止工作

灭菌温度低

通过人工触发,使灭菌阶段,控制点温度低于设定温度-10摄氏度

系统报警

灭菌温度高

通过人工触发,使灭菌阶段,控制点温度高于设定温度+10摄氏度

系统报警

急停报警

急停按钮被按下

报警、所有执行机构停止运行

门打开

通过人工触发,让运行阶段门打开

报警、所有执行机构停止运行

指示灯

目视检测各个阶段指示灯显示

与阶段运行指示相符

(6)高效过滤器检漏测试确认

检测部位:

高效过滤器滤芯出风表面、过滤器与其框架接触面、过滤边框架与滤纸接触面处进行全部扫描。

检测方法:

按相关尘埃粒子计数器使用、清洁、维护保养标准操作规程操作,在距高效过滤器2~4cm处进行扫描,扫描速度约2~5cm/s。

当尘埃粒子计数器数值有明显增加,并偏离正常值(A级:

≥0.5μm尘粒少于3520个/m3,≥5μm的尘粒少于20个/m3)时,即可初步判断为泄露。

此时应把采样口停在可能漏泄处1min,确认读数,必要时可定点检测三次。

将测试结果记录在

记录过滤器、密封处及过滤器框架的最大渗透点。

过滤器框架必须密封完好以防止任何颗粒通过旁路泄漏。

确认结果记录在《高效过滤器检漏测试确认记录》(附件16)中。

表15高效过滤器检漏测试确认

检查项目

检查方法

评价标准

腔室过滤器

1

尘埃粒子计数器检测

尘埃粒子计数器数值无明显增加,未偏离正常值(A级:

≥0.5μm尘粒少于3520个/m3,≥5μm的尘粒少于20个/m3)

2

尘埃粒子计数器检测

3

尘埃粒子计数器检测

4

尘埃粒子计数器检测

排湿过滤器

1

尘埃粒子计数器检测

2

尘埃粒子计数器检测

新风过滤器

尘埃粒子计数器检测

(7)工作室风速测试确认

根据工作室内高效过滤器的总面积大小划分为16份等面积的方格,用经过校验的风速仪,在方格的中心处测定风速,确认循环风速是否符合层流风标准。

开启FFU30分钟后,测点离高效过滤器下方20~30cm,工作室内形成水平风流,各点风速在0.36-0.54m/s之间,每个测点应在平均风速的±20%范围内。

确认结果记录在《工作室风速确认记录》(附件17)中。

(8)悬浮粒子检测确认

方法:

开启热风循环洁净烘箱的循环风机,30分钟后在腔体内进、出风平面中间,与高效过滤器表面平行的截面上,均匀布置四个测试点,按照《粒子计数器使用、清洁、维护保养标准操作规程》进行悬浮粒子的检测,验证腔体内循环风粒子数是否符合A级标准,结果记录在《悬浮粒子确认记录》(附件18)中。

表16悬浮粒子确认检查项目、检查方法及评价标准

检查项目

检查方法

评价标准

≥0.5μmucL95%

(part./m³)

使用尘埃粒子计数器在指定测点抽取1m³气体测试

大于0.5μm粒子数≤3520/m3

≥5μmucL95%

(part./m³)

使用尘埃粒子计数器在指定测点抽取1m³气体测试

大于5.0μm粒子数≤20/m3

测点布置图:

(10)压差确认

通过运行时设备上的压差计的读数,确认高效压差,检测工作室对环境的压差是否符合设计标准。

确认结果记录在《压差确认记录》(附件20)中。

表18压差确认检查项目、检查方法及评价标准

检查项目

检查方法

评价标准

柜内高效压差

目测读取柜内高效压差表数值

≥10Pa

排湿高效压差

目测读取排湿高效压差表数值

初测值

补风高效压差

目测读取冷却高效压差表数值

初测值

(11)空载热分布测试确认

目的:

确认空载时灭菌室内的温度均匀性及设备可能存在的冷点,为满载热分布、热穿透、微生物及内毒素指示剂挑战试验选择测试点提供依据。

仪器:

数据采集仪:

温度源:

温度探头:

设备控制探头:

布置在设备回风板内。

设备监视探头:

5个监视探头温度通过触摸屏及微型打印机显示输出。

方法:

按布置图,将经过校正的13个温度探头编好号固定在灭菌柜箱体内的不同位置,并对探头位置进行拍照。

其中10号温度探头贴近设备控制探头,其它探头均匀布置在腔室内的不同层,所有的温度探头都不能与箱体表面接触,探头距进风分风板200mm,距回风分风板150mm,从而使温度的检测具有良好的代表性。

按照《工器具清洗灭菌岗位标准操作规程》《热风循环洁净烘箱标准操作规程》设置灭菌工艺参数。

灭菌温度设置252℃,灭菌时间60分钟,连续进行3次测试,确认灭菌柜工作室内可能存在的冷点,及其重现性。

试验前后要将温度探头放入中高温干阱中进行校正。

表19空载热分布确认检查项目、检查方法及评价标准

检查项目

检查方法

评价标准

空载热分布均匀度

通过验证仪检测

腔室内温度在250℃~260℃之间

确认冷点

通过验证仪检测

腔体内最低温度点

空载探头分布及位置确认图

进风回风

第一层布点图第二层布点图

A

B

C

D

A

B

C

D

1V

4●

3●

1V

8●

7●

III

III

II

II

I

1●

2●

I

5●

6●

第三层布点图

A

B

C

D

1V

12●

11●

III

II

13●

I

9●

10●

空载温度探头校验确认

在空载测试前、后,对验证仪温度探头放入干阱中,在标准温度下进行校验,探头校准偏差应小于±0.5℃,确认结果记录在《空载温度探头校验报告》(附件21)中。

空载热分布测试及打印记录

按照布点图放置温度探头,并按测试方法、《工器具清洗灭菌岗位标准操作规程》、《热风循环洁净烘箱标准操作规程》设定参数进行空载热分布测试,打印结果附在《空载热分布测试报告》(附件22)中。

6.4性能确认

6.4.1满载热分布、热穿透测试确认

目的:

在设备最大装载和最难穿透的物品的情况下(合理最差装载条件),将温度探头放在被灭菌物品内,检查灭菌室内满载热分布均匀度情况,确定“最冷点”在灭菌过程中获得充分的灭菌保证值,并且检验热风循环洁净烘箱设定的灭菌程序,对被灭菌物的适用性。

灭菌物品装载方式:

外层不锈钢桶内套小桶,小桶内盛装不锈钢工具等小部件,装载后从灭菌柜的前后门分别拍照,存档保存。

仪器:

数据采集仪:

温度源:

温度探头:

设备控制探头:

布置在设备回风板内

设备监视探头:

5个监视探头温度通过触摸屏及微型打印机显示输出

方法:

按布置图,将经过校正的13个温度探头编好号固定在满载的灭菌柜箱体内的不同位置的器具中,其中一只放在最小负载的冷点处,一只贴近设备控制探头。

其它温度探头的安放位置与最小装载热分布相同,所有的温度探头都不能与箱体、器具表面接触。

装载时应选用不锈钢桶进行合理最大装载,从而使温度的检测具有良好的代表性。

按照《工器具清洗灭菌岗位标准操作规程》、《热风循环洁净烘箱标准操作规程》设置灭菌工艺参数。

灭菌温度设置252℃,灭菌时间60分钟,连续进行3次测试,试验前后将温度探头放入中高温干阱中进行校正。

表21满载热分布、热穿透确认检查项目、检查方法及评价标准

检查项目

检查方法

评价标准

满载载热分布均匀度

通过验证仪检测

腔室内温度在250℃~260℃之间

确认满载冷点

通过验证仪检测

满载腔体内最低温度点

等效灭菌值

验证仪测试打印

等效灭菌FH值≥1365

满载热分布、热穿透探头分布及位置图

进风回风

第一层布点图第二层布点图

A

B

C

D

A

B

C

D

1V

4●

3●

1V

8●

7●

III

III

II

II

I

1●

2●

I

5●

6●

第三层布点图

A

B

C

D

1V

12●

11●

III

II

13●

I

9●

10●

满载热分布、热穿透温度探头校验确认

在装载测试前、后,验证仪温度探头放入干阱中,在标准温度下进行校验,探头校准偏差应小于±0.5℃,确认结果记录在《满载热分布、热穿透温度探头校验报告》(附件25)中。

满载热分布热穿透热分布测试确认

按照布点图及满载装载方法进行满载测试,测试打印结果附在《满载热分布、热穿透测试报告》(附件26)中。

6.4.2挑战性试验检测确认

目的:

确认热风循环洁净烘箱在满载状况下的灭菌效果,具备足够的微生物灭活能力,可保证经过热风循环洁净烘箱的工器具、分装部件的无菌水平达到设定要求。

(1)生物指示剂挑战性试验检测确认

评价标准:

验证设定的灭菌