焊缝尺寸检测.docx

《焊缝尺寸检测.docx》由会员分享,可在线阅读,更多相关《焊缝尺寸检测.docx(9页珍藏版)》请在冰豆网上搜索。

焊缝尺寸检测

焊缝尺寸检测

一、焊缝外形均匀,焊道及焊道与基本金属之间的平滑过渡。

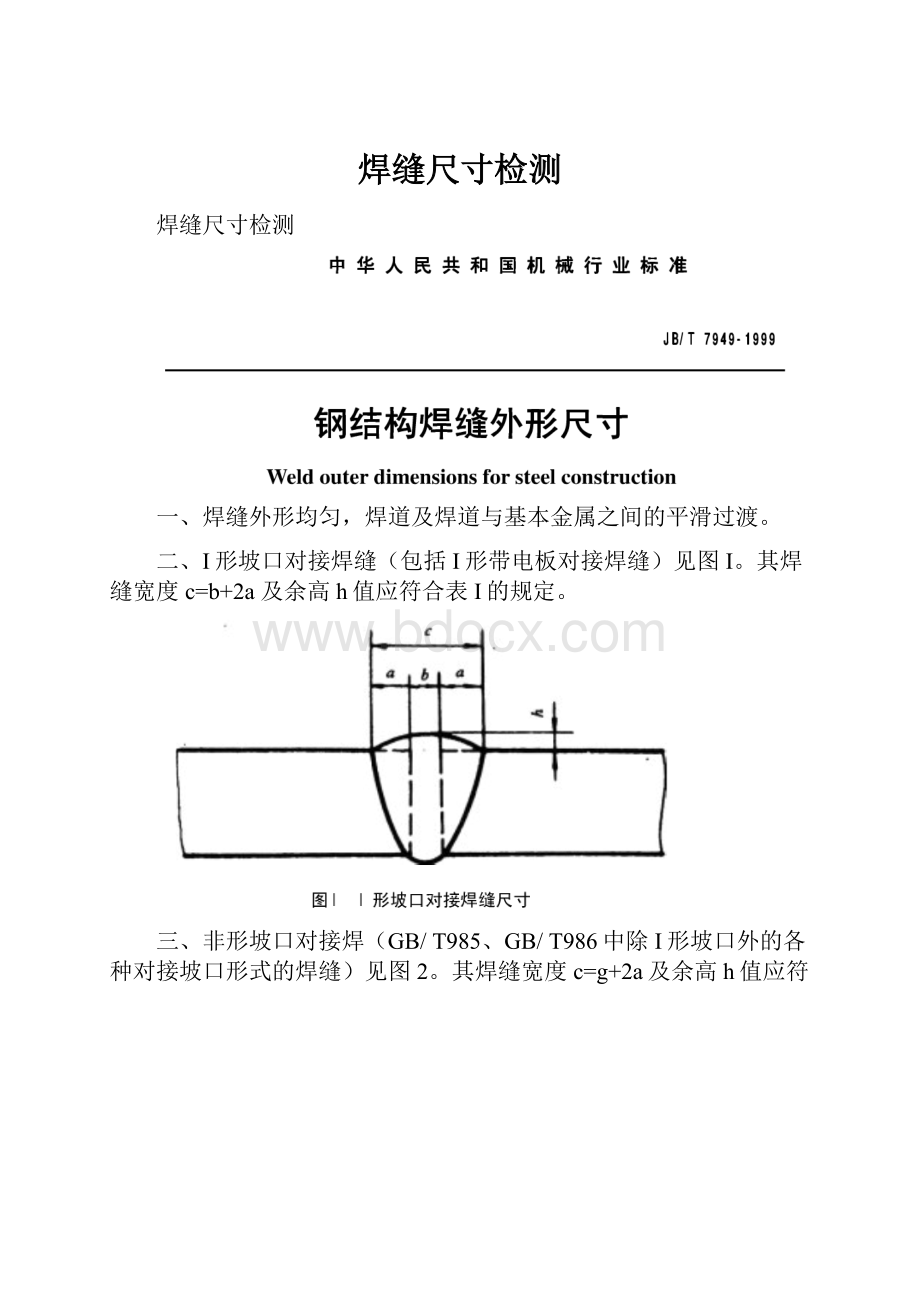

二、I形坡口对接焊缝(包括I形带电板对接焊缝)见图I。

其焊缝宽度c=b+2a及余高h值应符合表I的规定。

三、非形坡口对接焊(GB/T985、GB/T986中除I形坡口外的各种对接坡口形式的焊缝)见图2。

其焊缝宽度c=g+2a及余高h值应符合表1的规定。

g值按式

(1)和式

(2)计算。

并见图3。

图3a)中:

g=2(δ-P)tanβ+b

(1)

图3b)中:

g=2(δ-R-P)tanβ+2R+b

(2)

四、焊缝最大宽度Cmax和最小宽度Cmin的差值,在任意焊缝50mm焊缝长度范围内不得大于4mm,整个焊缝长度范围内不得杜宇5mm.

五、焊缝边缘直线f,在任意300mm连续焊缝长度内,任意边缘沿焊缝轴向的直线度f如图4所示,其值应符合表2的规定。

六、焊缝表面凹凸,在焊缝任意25mm长度范围内,焊缝余高hmax——hmin的值不得大于2mm,见图5。

七、角焊缝的焊脚尺寸K值由设计或有关技术文件注明,其焊脚尺寸K值的偏差应符合表3的规定。

注:

1.焊缝外形尺寸经检验超出上述规定时,应进行修磨或按一定工艺进行局部补焊,返修后应符合本标准的规定。

且补焊的焊缝应与原焊缝间保持圆滑过渡。

2.特殊要求的焊缝外形尺寸,可参照有关标准和技术条件执行。

1.焊缝尺寸不符合要求

①形状 焊缝表面高低不平、焊缝波纹粗劣、纵向宽度不均匀、余高过高或过低、角焊缝单边以及焊脚尺寸不符合要求等。

如图1所示。

②危害 造成焊缝成形不美观,影响焊缝与母材金属的结合强度,易产生应力集中,降低接头承载能力等。

③产生原因 焊件坡口角度不对、装配间隙不均匀、焊接参数选择不合适或运条手法不正确等。

④防止措施 选择适当的坡口角度和间隙,提高装配质量,正确选择焊接工艺参数和提高焊工的操作技术水平等。

2.裂纹

焊接中的裂纹有很多类型,产生裂纹的原因也很多,关于裂纹的理论知识在以后的章节有介绍,这里不再多讲。

3.咬边

①形状 沿着焊趾的母材部位上被电弧熔化而形成成的凹陷或沟槽称为口角边。

其形状如图2所示。

②危害 降低接头强度及承载能力,易产生应力集中,形成裂纹等。

③产生原因焊接工艺参数选择不当,焊接电流过大,电弧过长,焊条角度不正确以及运条不适当等。

④防止措施 选择正确焊接电流和焊接速度,电弧不能拉得太长,掌握正确的运条方法和运条角度等。

4.未焊透

①形状 焊接时,接头根部未完全熔合的现象称为未焊透。

如图3所示。

②危害 易造成应力集中,产生裂纹,影响接头的强度及疲劳强度等。

③产生原因 坡口角度过小,间隙过小或钝边过大;焊接速度过快;焊接电流太小;电弧电压偏低;焊接时有磁偏吹现象;清根不彻底;焊条可达性不好等。

④防止措施 正确选择焊接参数、坡口尺寸,保证必须的装配间隙,认真操作,仔细清理层间或母材边缘的氧化物和熔渣等。

5.未熔合

①形状 熔焊时,焊缝与母材之间或焊缝与焊缝之间,未能完全熔合的部分称为未熔合。

主要产生在焊缝侧面及焊层间。

如图4所示。

②危害 易产生应力集中,影响接头连续性,降低接头强度等。

③产生原因 层间及坡口清理不干净,焊接线能量太低,电弧指向偏斜等。

④防止措施 加强层间及坡口清理,正确选用焊接线能量,正确操作。

6.烧穿

①形状 焊接过程中,熔化金属从坡口背面流出,形成穿孔的缺陷称为烧穿。

如图5所示。

②危害 减少焊缝有效截面积,降低接头承载能力等。

③产生原因 焊接电流过大,焊接顺序不合理,焊接速度太慢,根部间隙太大,钝边太小等。

④防止措施选择合适的焊接电流和焊接速度,缩小根部间隙,提高操作技能。

7.焊瘤

①形状 焊接过程中熔化的金属流淌到焊缝之外未熔化的母材上所形成的金属瘤,称为焊瘤,也称满溢。

如图6所示。

②危害 影响焊缝美观,浪费材料,焊缝截面突变,易形成尖角,产生应力集中等。

③产生原因 焊件根部间隙过大,焊接电流太大,操作不正确或运条不当等。

④防止措施 提高操作技能,选择合适的焊接电流,提高装配质量等。

8.弧坑

①形状 焊缝收尾处产生的下陷部分称为弧坑。

如图7所示。

②危害 削弱焊缝强度,易产生弧坑裂纹等。

③产生原因 熄弧时间过短,收尾方法不当,未能填满弧坑。

④防止措施 选择正确焊接参数及合适的熄弧时间,掌握正确的收尾方法等。

9.气孔

①形状 在焊接过程中,熔池中的气泡在凝固时未能逸出而残留下来所形成的空穴,称为气孔。

。

②危害 减小焊缝截面积,降低接头致密性,减小接头承载能力和疲劳强度等。

③产生原因 焊件清理不干净,焊条受潮,电弧磁偏吹和焊接参数不合理等。

④防止措施 仔细清理焊缝两侧各10mm处的铁锈等污物,严格烘干焊条,选择合理的焊接工艺参数等。

10.夹渣

①形状 焊后残留在焊缝中的熔渣称为夹渣。

如图8所示。

②危害 减少焊缝截面积,降低接头强度、冲击韧性等。

③产生原因 焊接电流过小,焊接速度过快,坡口设计不当,焊道熔敷顺序不当等。

④防止措施 正确选择焊接参数,坡口角度不能太小,认真做好多层焊时的层间清理工作等。

11.塌陷

①形状 熔化的金属从焊缝背面漏出,使焊缝正面下凹、背面凸起的现象称为塌陷。

如图9所示。

②危害 减少接头承载面积,降低接头强度,影响焊缝美观等。

③产生原因 焊接电流过大,焊接速度过小,装配间隙过大等。

④防止措施 选择适当的焊接电流和焊接速度,控制焊件的装配间隙等。

12.凹坑

①形状 在焊缝表面或焊缝背面形成的低于母材表面的局部低洼部分称为凹坑。

如图10所示。