超疏水高分子薄膜的构建.docx

《超疏水高分子薄膜的构建.docx》由会员分享,可在线阅读,更多相关《超疏水高分子薄膜的构建.docx(11页珍藏版)》请在冰豆网上搜索。

超疏水高分子薄膜的构建

超疏水高分子薄膜的构建

摘要:

超疏水表面可表现出防水、防雾、抗氧化、自清洁等重要特性,具有广泛研究前景。

对自然界中的“荷叶效应”的仿生研究认为,超疏水性的获得来源于粗糙表面及疏水物质,通常可通过刻蚀、印刷、自组装等方式获得粗糙表面,也可表面化学修饰镀上疏水分子膜。

本文就超疏水高分子膜的构建,介绍了含氟聚合物、蜂窝状大分子及电纺技术在构建超疏水大分子膜方面新的思路及探索。

关键词:

超疏水表面;高分子膜;含氟聚合物;自组装;同轴电纺

超疏水表面一般指及水接触角(WCA)大于150°、滑动角(SA)小于10°的表面。

超疏水表面技术的理论研究始于20世纪40年代,来源于对大自然中植物及一些自然现象的认识,最典型的就是荷叶的超疏水性和自清洁功能。

而由于超疏水膜在防水、自净、减阻降噪和光电材料等方面巨大的应用前景,90年代以来引起了广泛关注。

1.超疏水表面的构建

植物叶表面具有自清洁效果,以荷叶为代表,称为“荷叶效应”。

对荷叶表面的研究认为,这种自清洁特征是由粗糙的表面和疏水蜡状物质共同引起的。

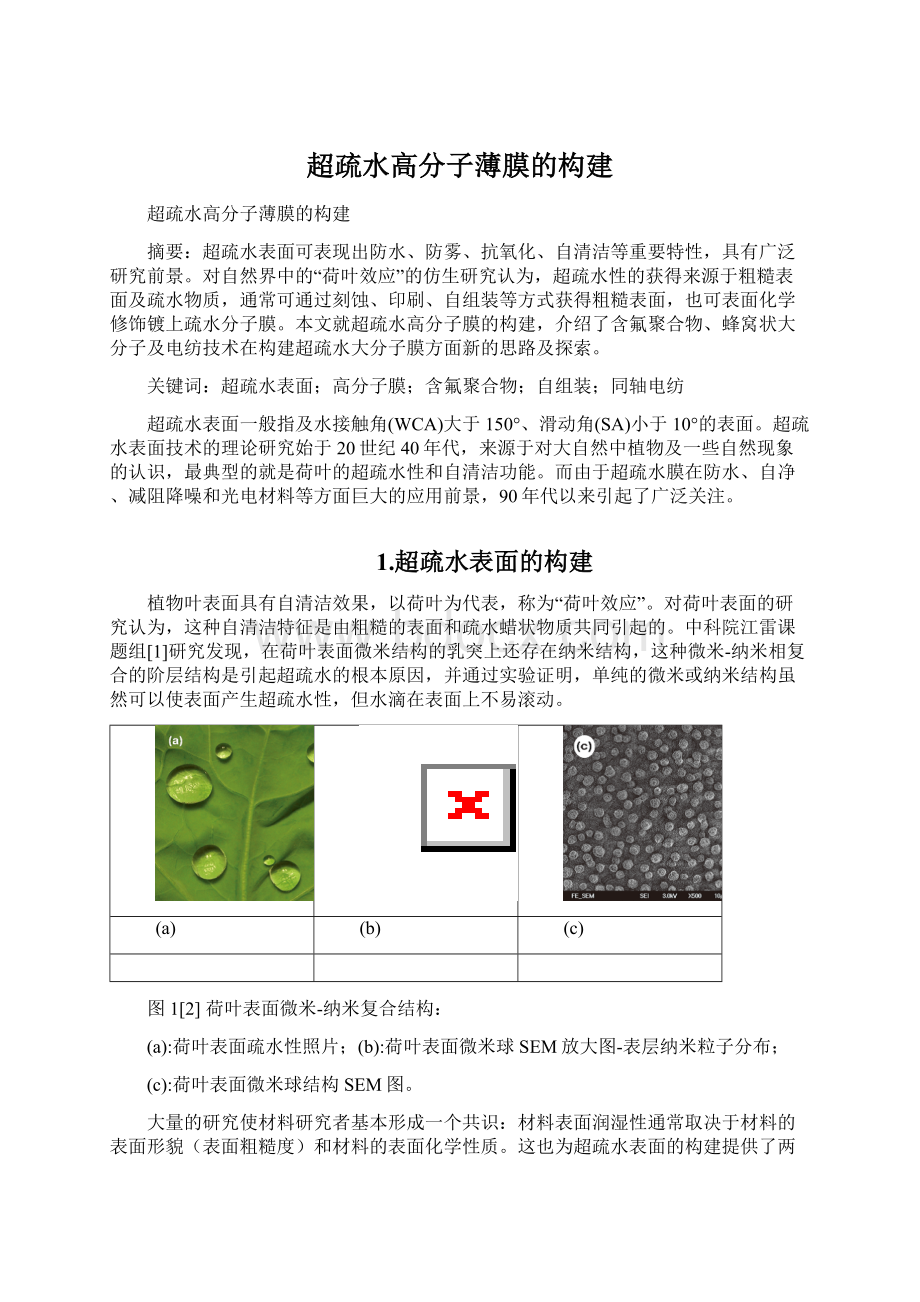

中科院江雷课题组[1]研究发现,在荷叶表面微米结构的乳突上还存在纳米结构,这种微米-纳米相复合的阶层结构是引起超疏水的根本原因,并通过实验证明,单纯的微米或纳米结构虽然可以使表面产生超疏水性,但水滴在表面上不易滚动。

(a)

(b)

(c)

图1[2]荷叶表面微米-纳米复合结构:

(a):

荷叶表面疏水性照片;(b):

荷叶表面微米球SEM放大图-表层纳米粒子分布;

(c):

荷叶表面微米球结构SEM图。

大量的研究使材料研究者基本形成一个共识:

材料表面润湿性通常取决于材料的表面形貌(表面粗糙度)和材料的表面化学性质。

这也为超疏水表面的构建提供了两种可能途径:

一种是在疏水性材料表面构造合适的粗糙度,另一种是在具有合适粗糙度的材料表面用低表面能化学物质进行化学修饰。

构造表面粗糙度的方法有很多,包括机械拉伸、激光/等离子/化学刻蚀、印刷、溶胶-凝胶过程、溶液铸造、层叠层、胶体组装、电化学沉积等;表面化学修饰主要是利用自组装和物理化学沉积等,如含羟基基地表面硅烷偶联剂的自组装等,可以改变基底的表面化学性质。

(1)刻蚀及印模

刻蚀是一种最直接和有效构造粗糙表面的方法,不同的刻蚀方法有等离子刻蚀、激光刻蚀和化学刻蚀,这些方法都被大量使用在构造仿生超疏水性表面上。

对于构造大面积周期性微米-纳米图案,印刷是一中很好的解决方案,如光印刷、电子束印刷、纳米球印刷等。

(2)溶胶-凝胶处理

对于许多材料,溶胶-凝胶处理可以使其表面呈现出超疏水性能,而且绝大多数研究结果表明,溶胶-凝胶过程后无须再经过疏水后处理,表面就可以实现超疏水性能,因为低表面自由能材料在溶胶-凝胶处理过程中就存在。

Chen等[3]将模板法及溶胶-凝胶技术结合,在玻璃基底上构筑了镶嵌二氧化硅纳米粒子的规则柱状图案二氧化硅的超疏水层。

首先在单晶硅片上利用光刻技术刻蚀出规则柱状图案,再将PDMS前驱体覆盖于硅片上制得带有规则柱状图案的PDMS软模板。

利用PDMS软模板及二氧化硅溶胶-凝胶前驱体即可制得一系列带规则柱状图案的二氧化硅超疏水膜,示意图如图2(a)所示。

图2(b)即为PDMS软模板SEM图,可以看出规则的正方形图案排布,(c)为最终印制的镶嵌有纳米SiO2球的规则图案排列的SiO2超疏水膜的SEM图。

镶嵌有纳米SiO2球使得二氧化硅膜显示出微米-纳米复合结构,使二氧化硅膜的疏水性能大为提高。

文章中还提到了一种可以制备二氧化硅超疏水膜的方法,即以镶嵌有纳米SiO2球的规则图案排列的SiO2超疏水膜为基底,可制得含微米-纳米复合结构的PDMS软模板,用于印制简单的二氧化硅溶胶-凝胶前驱体,得到微米-纳米复合结构的二氧化硅薄膜,再通过自组装镀上FTS单分子层,也可得到超疏水性能优异的二氧化硅薄膜。

(a)

(b)

(c)

图2[3]模板法/溶胶-凝胶法结合制备SiO2超疏水薄膜:

(a):

制备方法示意图;(b):

PDMS软模板SEM图;

(c):

镶嵌纳米SiO2粒子规则柱状图案SiO2层的SEM图。

(3)自组装

自组装技术能在分子水平上构造均匀的薄膜涂层,其最大优点是能够借助分子间静电相互作用和氢键相互作用控制薄膜的厚度和薄膜表面化学性质。

利用自组装技术能构造粗糙的超疏水性表面,还能达到一定的功能性,如pH响应,温度响应等。

XuXiaoliang等[4]在单晶硅片上通过离子溅射镀上10nmZnO晶种,而后通过水热合成,利用Zn(CH3COO)2水解形成ZnO晶体过程中自组装在含ZnO晶种的硅片上,形成均匀沉积的ZnO纳米线薄膜。

薄膜经过去离子水浸渍,形成网状乳突结点结构,这种微-纳米复合结构也显示出超疏水性,静态水接触角可达170°,如图3(a),(b)所示。

图3(c)为形成网状ZnO纳米线薄膜示意图。

(a)

(b)

(c)

图3[4]自组装法制备ZnO纳米线薄膜:

(a):

网状ZnO纳米线薄膜SEM图(插入图为薄膜水接触角照片,静态接触角170°);

(b):

网状ZnO乳突结构高倍率SEM图;(c):

制备网状ZnO薄膜示意图。

(4)电化学反应和电化学沉积

电化学反应和电化学沉积是一种简单且成本低廉的超疏水表面的方法,通过在导电基体上沉积金属原子形成微-纳米粗糙结构,再自组装一层单分子疏水层即可获得超疏水表面。

另外,研究发现,在电化学沉积之前,点击具有微米级别的表面,电化学沉积之后能得到微米-纳米级别的粗糙表面,可通过电沉积和图案化技术结合,制备具有双层粗糙度的疏水表面。

2.超疏水高分子膜

目前,超疏水性表面的制备和研究仅局限于特定的基底或表面,而且制备方法复杂,涉及一些昂贵的低表面能物质,如含氟或硅烷的化合物来降低表面的表面能,而且许多方法涉及到特定的设备、条件苛刻和周期太长,难以用于大面积超疏水性表面的制备。

而且超疏水表面在空气中长期放置也容易因污染而导致性能变差。

这些问题极大的限制了超疏水性表面的大规模生产和应用。

通过高分子材料及超疏水技术相结合,有望解决这些问题,实现超疏水表面的工业化生产。

(1)含氟高分子膜

在含氟高分子材料中,电负性最强的氟原子取代氢,大大降低了表面自由能,电子被紧紧吸附在氟原子核周围,不易极化,屏蔽了原子核;而氟原子半径小,C-F键极化率低,两者联合使含氟高分子内部结构致密,显示出良好的疏水疏油性。

通过对含氟高分子合理的分子设计,可以制备一系列含氟高分子超疏水薄膜。

例如将含氟丙烯酸酯及常规丙烯酸树脂共聚,采用溶剂挥发成膜一步制备高分子薄膜,其静态接触角可达160°,且滚动角<3°[5]。

Meskini等[6]报道了亚乙烯基二氰及氟化乙烯基醚共聚制备超疏水及疏油性薄膜,且发现亚乙烯基二氰及氟化乙烯基醚的自由基共聚为交替共聚。

将该共聚物在170℃下热压成薄膜测试其表面性能,AFM、SEM表征证明薄膜表面为纳米级粗糙结构,平均粗糙度为1.72nm高,在AFM图中发现有3-8nm大小的白色结点,为共聚物中含氟片段C8F17的结晶相。

图4为共聚物薄膜表面AFM图。

该薄膜静态水接触角为168±3°,而氟化乙烯基醚均聚物的水接触角只有130°,这可能是由于均聚物中酯基刚性大,含氟片段集团不容易迁移富集在表面。

共聚物薄膜对二碘甲烷的接触角也达到了135°,显示出良好的疏油性。

该共聚物同时具备超疏水和疏油特性,可应用于一些特殊涂料领域。

图4[6]含氟交替共聚物薄膜表面AFM图

含氟聚合物虽然显示出良好的超疏水性,但原料昂贵,且含氟类聚合物不易被常用溶剂溶解,表面粘度低也不利于及基底结合,这些问题都限制了含氟聚合物的广泛应用。

(2)蜂窝状高分子薄膜

表面的超疏水性能,基于表面粗糙度的生成。

一些高分子通过接枝、发泡能形成带孔的网状蜂窝状结构,也能形成超疏水表面。

Wei-HoTing等[7]受荷叶表面突出部分上表层的蜡状物质启发,合成了蜡状树枝状大分子,并接枝到带胺基的聚苯乙烯分子链上。

为了达到较低的表面能和特殊的表面形貌,蜡状树枝状分子设计成两部分:

焦点部分占据着足够的氢键位点,而外围部分则有丰富的范德华力。

在薄膜形成过程中,外围范德华力的增强,伴随着树枝状分子的不断生成,诱导了聚苯乙烯接枝物的自组装及相分离。

图5为接枝树枝状分子聚苯乙烯结构示意图。

图5[7]树枝状分子接枝到聚苯乙烯合成示意图

将接枝聚合物滴加到硅基板上成膜,通过自主装及相分离,形成蜂窝状结构,水接触角约为130°。

SEM如图6所示。

然而通过某些手段将表层撕去,如图7所示,用胶带粘附于接枝聚合物表面,撕去表层,就能得到柱谷结构的聚合物薄膜,水接触角提高到165°,侧面SEM图如图8所示。

图6[7]接枝聚合物在Si片成膜的SEM和AFM图:

A:

1.5代接枝聚合物;B:

2代接枝聚合物。

图7[7]用胶带将接枝聚合物薄膜表层撕去,形成柱谷结构薄膜示意图

图8[7]接枝聚合物侧面SEM图:

A:

蜂窝状接枝聚合物薄膜;B:

撕去表层后柱谷结构薄膜。

Levkin等[8]开发了另外一种简单制备多孔超疏水高分子膜的方法。

他们使用可光引发聚合的甲基丙烯酸丁酯及二甲基丙烯酸乙烯共聚制备聚合物薄膜,常规光引发共聚得到光滑表面的聚合物膜,静态水接触角只有77°,只显示出轻微的疏水性。

然而,当共聚体系加入环己烷和1-葵醇时,共聚物薄膜显示出超疏水性,静态水接触角增大到172°,动态前进角为174°,后退角为171°。

这是由于聚合体系中惰性溶剂的引入,在聚合反应过程中导致相分离,当逐渐增长的交联聚合物尺寸达到临界值,惰性溶剂相形成了多孔的,互相连接的微区。

这种纳米尺寸的多孔结构,增大了表面的粗糙度,显著提高了表面的超疏水性。

图9即为该共聚物多空结构SEM图。

聚合体系中引入二烯单体共聚,是为了使体系交联,形成不溶刚性薄膜,这样比不交联体系更稳定,不容易被破坏,及基地的粘附力也更强。

图9[8]超疏水多孔薄膜表面SEM图

很多基于生成表面粗糙度导致超疏水性的方法对基地要求很高,通常只能对应于特定的基体,对其他基体则不使用,而Levkin的方法则能在不同基体上都形成超疏水聚合物膜,如玻璃、不锈钢、铝箔,甚至在塑料胶带上也能成功构建超疏水薄膜。

由于该方法形成的聚合物膜为体相多空,因而薄膜的磨损并不会对其超疏水性产生太大影响,这在实际应用过程中非常重要。

即使薄膜表层被磨损甚至擦去,薄膜内层依然为多孔结构,依然显示出良好超疏水性。

实验中,将此薄膜置于外界环境中8周,模拟其使用过程中磨损或粘附污渍问题对超疏水性的影响,发现静态水接触角及动态前进角几乎没有改变,而后退角降低了10°,依然显示出良好超疏水性,污渍也能简单通过水洗洗净,显示出自清洁功能。

通常通过形成表面粗糙度构建超疏水表面形成的薄膜,由于表面粗糙尺寸一般比可见光波长大,因而几乎不能做成透明薄膜,而通过Levkin的方法,在光引发聚合体系中增加惰性溶剂量,使孔洞尺寸减小至可见光波长级别,即可实现超疏水薄膜的透明效果。

图10即为最终制成的透明超疏水薄膜。

当然,孔洞的减小会影响表面粗糙度,薄膜及水接触角下降,随着薄膜的全透明,静态水接触角变化不大,而后退角显著减小至0°。

为解决这个问题,可以在薄膜表面镀上一层含氟大分子,即可同时达到超疏水性及透明性的要求。

图10[8]a)玻璃基板上不同孔洞尺寸超疏水膜的UV-NIR透过率图;b)样品F照片

(3)静电纺丝高分子膜

静电纺丝也被用于制备具有粗糙表面的聚合物膜。

通常在电纺丝膜表面沉积上疏水物质,就能一步法得到超疏水表面聚合物膜,例如通过CVD法或LBL自组装;或是将聚合物和疏水高分子共混后电纺,或者引入第二层结构,如孔洞或串滴。

纳米粒子也被用于引入聚合物电纺丝中以增加表面粗糙度,进而达到超疏水性。

DaewooHan等[9]利