焊接结构课程设计压力容器.docx

《焊接结构课程设计压力容器.docx》由会员分享,可在线阅读,更多相关《焊接结构课程设计压力容器.docx(17页珍藏版)》请在冰豆网上搜索。

焊接结构课程设计压力容器

前 言

大型油气储罐是油气产品储存运输最方便、廉价的方式之一。

储罐的形式可跟据盖顶的样式不同分为浮顶式储罐(包括气柜)和固定顶式储罐(包括内浮顶式储罐),而固定顶式储罐又包括锥顶式储罐和拱顶式储罐两种。

目前原油的储罐使用中浮顶式储罐在不断减少,液化气储运主要是球罐和立式筒形低压储罐。

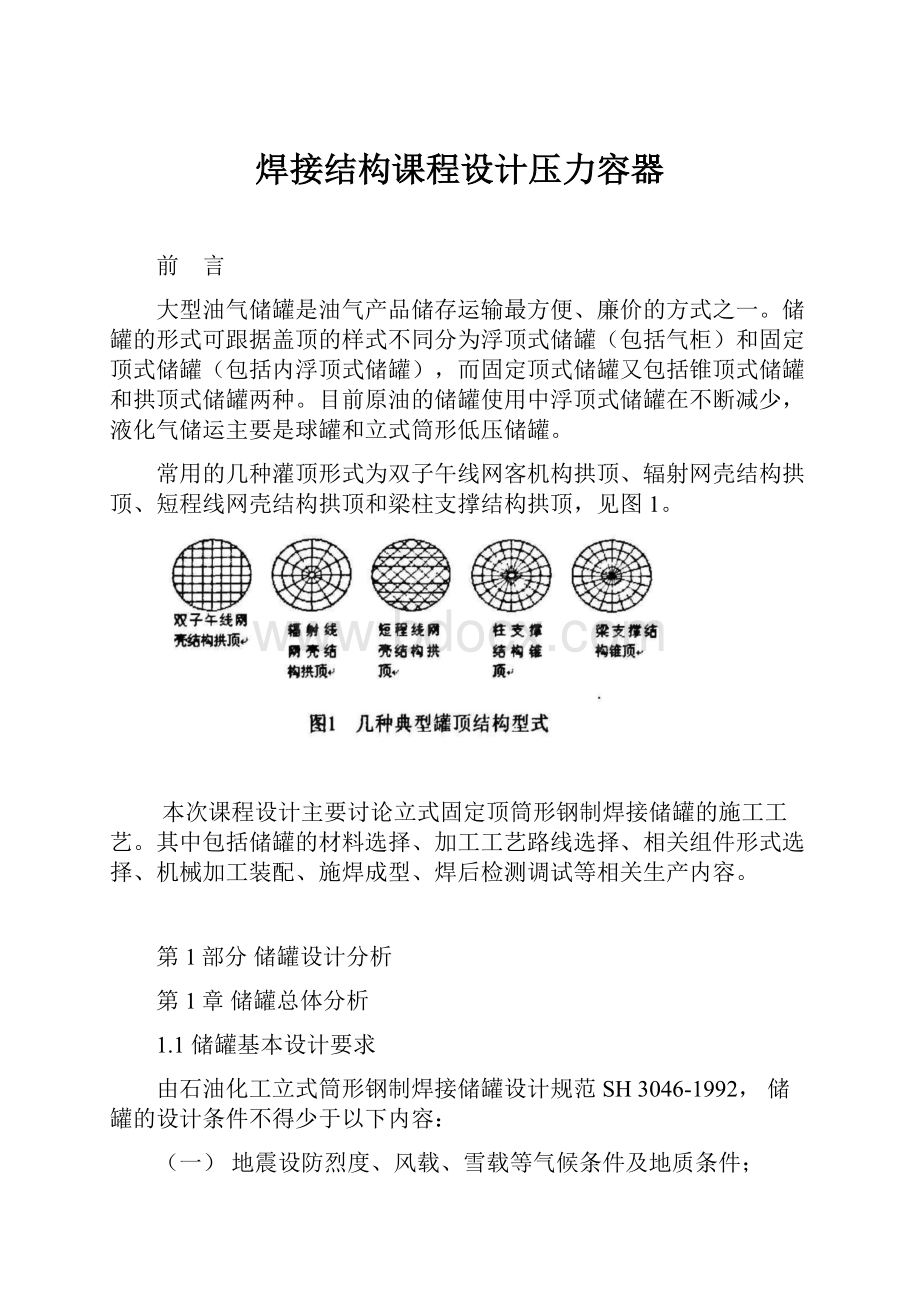

常用的几种灌顶形式为双子午线网客机构拱顶、辐射网壳结构拱顶、短程线网壳结构拱顶和梁柱支撑结构拱顶,见图1。

本次课程设计主要讨论立式固定顶筒形钢制焊接储罐的施工工艺。

其中包括储罐的材料选择、加工工艺路线选择、相关组件形式选择、机械加工装配、施焊成型、焊后检测调试等相关生产内容。

第1部分储罐设计分析

第1章储罐总体分析

1.1储罐基本设计要求

由石油化工立式筒形钢制焊接储罐设计规范SH3046-1992,储罐的设计条件不得少于以下内容:

(一)地震设防烈度、风载、雪载等气候条件及地质条件;

(二)储罐的操作温度及操作压力(正负压);

(三)介质的种类及密度;

(四)腐蚀裕量;

(五)储罐的容积;

(六)灌顶形式;

(七)开口接管尺寸、形式、数量及法兰规格;

(八)附件的安装位置。

对于固定顶式储罐,设计压力范围一般为-490Pa~6000Pa,设计温度不超过250°C,而最低设计温度应大于-2°C。

1.2储罐材料

储罐用钢的选择必须考虑到储罐的使用条件,材料的焊接性能、加工制造工艺以及经济的合理性.

由液化石油气钢瓶国标GB5842-2006一般规定钢瓶主体(指筒体、封头等受压元件)材料,必须采用平炉、电炉或氧气转炉冶炼的镇静钢,具有良好的冲压和焊接性能。

材料必须有相关制造许可证书和质量合格证书(原件)。

主体材料力学性能应符合国标

GB6654《压力容器用碳素钢和低合金钢厚钢板》的规定,主体材料的屈强比

不得大于0.80。

主体材料的化学成分应符合下列范围:

碳C………不大于0.18%硅Si………不大于0.10%

锰Mn………0.70~1.50%硫S………不大于0.020%

磷P………不大于0.025%硫S+磷P……不大于0.040%

根据上述要求并考虑储罐压力不是很大和制造成本的问题,选择16MnR钢代替焊接钢瓶专用钢板。

它是一种普通低合金钢,是锅炉压力容器专用钢,锅炉压力容器的常用材料。

它的强度较高、塑性韧性良好。

常见交货状态为热轧或正火。

属低合金高强度钢,含Mn量较低。

性能与20G(412-540)近似,抗拉强度为(450-655)稍强,伸长率为19-21%,比20G的大于24%差。

它的主要化学成分如表1-1。

表1-116MnR低合金结构钢的主要化学成分

钢号

化学成分(%)

C

Si

Mn

S

P

16MnR

≤0.20

0.20~0.60

1.20~1.60

≤0.035

≤0.035

1.3储罐用钢板

储罐用钢板的适用范围应符合表1-2.

表1-2钢板的适用范围

序

号

钢号

钢板

标准

适用范围

机械性能

检测

项目

许用温度

(°C)

许用板厚(mm)

1

Q235-AF

GB700

GB3274

>-20

8

σbσsδ5

0

12

2

Q235-A

GB700

GB3274

>-20

16

σbσsδ5

0

34

3

20R

GB6654

>-20

34

σbσsδ5

Akv冷弯

4

16Mn

GB1591

GB3274

>-20

12

σbσsδ5

冷弯

>-10

20

5

16MnR

GB6654

>-20

34

σbσsδ5

Akv冷弯

16MnR钢的屈服强度见表1-3。

表1-3钢板的许用应力

序

号

钢号

板厚

(mm)

常温强度(MPa)

非常温下许用应力

σb

σs

90

150

200

250

1

Q235

≤16

375

235

157

137

130

121

2

16MnR

6~16

510

345

230

196

183

167

17~25

490

325

217

183

170

157

26~36

490

305

203

173

160

147

38~60

470

285

190

163

150

140

1.4配用锻件

储罐用锻件应符合JB755《压力容器用锻件技术条件》的要求。

见表1-4。

表1-4锻件的许用应力

序

号

钢号

截面尺寸(mm)

常温强度

非常温许用应力

σb

σs

90

150

200

250

1

20

≤100

370

215

119

113

104

95

>100/300

370

295

110

104

98

89

2

16Mn

450

275

150

147

135

129

3

1Gr18Ni9Ti

131

131

128

121

1.5配用螺栓、螺母

螺栓、螺母的用钢标准及许用温度标准,见表1-5。

表1-5螺栓螺母材料的许用温度

序号

钢号

材料标准

许用温度(°C)

1

Q235-A

GB700

>-20

2

35

GB699

>-20

3

35GrMoA

GB3077

>-100

第2章储罐罐底设计

2.1储罐罐底板尺寸

储罐罐底板尺寸不包括腐蚀裕量的罐底中幅板的钢板规格厚度应不小于一定尺寸,见表2-1。

表2-1螺栓螺母材料的许用温度

储罐内径

(mm)

中幅板钢板规格厚度(mm)

碳素钢

不锈钢

D<1000

5

4

D≤2000

6

4

D>2000

6

4.5

不包括腐蚀裕量的罐底边缘钢板规格厚度应不小于表2-2的规定,其材质应与底圈罐壁相同。

表2-2螺栓螺母材料的许用温度

底圈罐壁板厚

(mm)

边缘板钢板规格厚度(mm)

碳素钢

不锈钢

≤6

6

同底圈

7~10

6

6

11~20

8

7

罐底边缘板沿罐半径方向的尺寸应不小于700mm,对于软弱地基,边缘板的径向尺寸应适当加大。

2.2罐底结构

罐内径小于12.5m时,罐底宜采用条形排板,如图4-1。

图2-1条形排板罐底

罐内径大于或等于12.5m时,罐底宜采用弓形边缘板,如图4-2。

图2-3弓形边缘板罐底

罐底边缘板伸出罐壁外表面的宽度应不小于50mm。

罐底板的焊接接头可采用搭接、对接或者搭接与对接组合,如图4-3。

图2-4(a)罐底板的搭接接头

图2-4(b)罐底板的对接接头

边缘板与罐壁相焊接的部分应做成平滑支撑面,如图4-5。

图2-5(a)搭接罐底边缘板

图2-5(b)对接罐底边缘板

三层底板重叠处,应将上层底板切角,如图4-6.

图2-6对接罐底边缘板

罐底板任意两个相邻焊接接头之间的距离以及边缘板焊接接头距底圈罐壁焊缝的距离均不应小于300mm。

底圈罐壁板与边缘板之间的链接应采用两侧连续角焊,焊脚高度等于二者中较薄件的厚度,且不应大于13mm。

如图2-7

图2-7焊脚

第3章罐壁结构设计

3.1罐壁的排板与连接

上层壁板的厚度不得大于下层壁板的厚度,相邻两层壁板的纵向接头应相互错开,最小间距应大于下层壁板厚度的5倍,且不得小于100mm。

罐壁纵向接头、环向接头均应采用全熔透的对接形式,顶部包边角钢与最上一圈罐壁板之间可采用搭接接头连接。

对于固定顶罐及内浮顶罐的罐壁上端,应设的包边角钢的选用最小尺寸见表3-1。

表3-1包边角钢最小尺寸

储罐内径(m)

包边角钢最小尺寸(mm)

D≤5

∠50×5

5∠63×6

10∠75×8

20∠90×9

D>60

∠100×12

包边角钢自身的对接焊缝必须全焊透、全熔合,接头对接、搭接均可。

对于浮顶罐,角钢的水平肢必须向外,而固定顶罐不做严格要求。

如图3-1

图3-1包边角钢

3.2罐壁厚度

罐壁设计厚度按下列公式计算,且取其中较大值。

t1=0.0049

+C1+C2(3.2-1)

t2=4.9

+C1(3.2-2)

式中t1——储存介质时的设计厚度(mm)

t2——储存水时的设计厚度(mm)

ρ——储液密度(kg/m3)

H——罐高(m)

D——储罐内径(m)

[σ]t——设计温度下罐壁钢板许用应力(MPa)

[σ]——常温下罐壁钢板许用应力(MPa)

φ——焊缝系数,一般取0.9

罐壁的设计厚度应向上圆整至钢板的规格厚度,且不小于

表3-2中的规定。

表3-2罐壁最小壁厚

储罐内经

(m)

钢板最小规格厚度(mm)

碳素钢

不锈钢

D≤16

5

4

166

5

358

6010

D>75

12

3.3罐壁加强圈

罐壁筒体的临界压力计算:

Pcr=16000

(

)2.5(3.3-1)

HE=ΣHei(3.3-2)

Hei=hi(

)2.5(3.3-3)

式中Pcr——罐壁筒体的临界压力(Pa)

HE——罐壁筒体的当量高度(m)

tmin——顶层罐壁板的规格厚度(mm)

Hei——第i圈罐壁板的当量高度(m)

hi——第i圈罐壁板的实际高度(m)

ti——第i圈罐壁板的规格厚度(mm)

加强圈取数目:

n=INT(P0/Pcr)(3.3-4)

设置加强圈后每段罐壁高度:

Le=HE/(n+1)(3.3-5)

加强圈的最小截面,见表3-3.

表3-3加强圈的最小截面尺寸

储罐内径(m)

最小截面尺寸(mm)

D≤20

∠100×63×8

20∠125×80×8

36∠160×100×10

D>48

∠200×125×12

第4章罐顶结构设计

常用固定顶按其支柱可分为自支承拱顶、自支撑锥顶和柱支撑锥顶,顶板的规格厚度(不包括腐蚀裕量)和支撑构件的规格厚度不应小于4.5mm,罐顶和罐壁连接处的有效面积应满足下式要求:

A>0.001PD2/tanθ(4.1-1)

式中A—罐顶与罐壁连接处的有效面积(mm2)

P—罐顶的设计压力(Pa)

θ—罐顶起始角。

若选取的包边角钢不符合上式的要求应加大包边角钢的截面尺寸,或在距离角钢16倍罐壁厚度范围内的罐壁上增加环形加强构件,环形加强构件自身的拼接焊缝应全熔透。

如图4-1。

图4-1罐顶与包边角钢连接处的有效面积

罐顶板与包边角钢之间的连接应采用薄弱连接,外侧采用连续焊,焊脚高度不应大于顶板厚度的3/4,且不得大于4mm,内侧不得施焊。

顶板本身的拼接可采用对接,若搭接厚度不可超过5倍板厚,且不得小于25mm,罐顶板外表面的搭接焊缝应采用连续焊。

第2部分储罐的焊接工艺分析

第5章压力容器的焊接接头

5.1压力容器焊接接头的分类

图5-1压力容器焊接接头的分类

A类接头:

圆柱形壳体筒节的纵向对接接头,球形容器和凸形封头瓜片之间的对接接头,球形容器的环向对接接头,与筒体封头之间的对接接头,大直径焊接三通支管与母管相接的对接接头。

B类接头:

圆柱形、锥形筒节之间的环向对接接头,接管与筒节间及其与法兰相接的环向对接接头,除球形封头外的各种凸形封头与筒身相接的环形接头。

C类接头:

法兰、平封头、端盖、管板与筒身、封头和接管相连的角接接头,内凹封头与筒身间的搭接接头以及多层包扎容器层板间纵向接头等。

D类接头:

接管、人孔圈、手孔盖、加强圈、法兰与筒身及封头相连接的T形或角接接头。

E类接头:

包括吊耳、支撑、制作及各种内奸与筒身或封头相接的角接接头。

F类接头:

在筒身、封头、接管、法兰和管板表面上的堆焊接头。

5.2圆筒形容器焊接接头的设计

图5-2立式储油罐

(1)圆筒形容器的纵向焊缝必须与母材等强度,环向焊缝的工作应力只有纵向焊缝的一半,故对于环向焊缝的强度要求较低,可以采用较软的填充金属材料。

各筒节之间的环向焊缝以及筒节和封头间的环向焊缝一般都采用埋弧焊方法。

(2)对于容器上的支管连接,支管连接处开口后应力集中较大,对于大壁厚圆筒可采取贯穿型直接插入式,双面焊缝焊透为佳;也可以采取平置式安放支管,焊缝单面焊透。

(3)管板连接的焊接接头经常承受交变载荷。

在大多数焊接时是把管子插入管板的孔中,从外面施焊。

为了降低焊缝的拘束度,在管板上加工一个环形沟槽。

卫士管接头与管板更紧密结合,在施焊前吧管子前段向外扩张,焊后管子端部在进行一次扩张以消除残余应力。

(4)由于工艺要求和检修方便,石油化工的容器的筒体或封头上会开设很多孔洞,会减弱纵向断面的强度,则一般会对其进行补强。

为提高材料的利用率,空可以补强。

孔补强措施有管补强(增加管子壁厚)、基体补强(基体材料壁厚全部增加)、增设补强圈(外加钢圈)和孔补强(孔周边材料基体壁厚增加)。

如果不采取孔的补强措施,就必须增加壁厚才能保证生产要求。

在工作温度超过300°C或壁厚超过40mm的容器上不宜采用补强圈形式。

孔径在超过一定尺寸时必须进行补强,否则无法保证其强度,且此时增加壁厚效果不大。

如果管过于密集而必须避开A、B两类接头时,则必须对开孔部位的焊缝作探伤检测。

壁厚大于50mm时,在焊接接管之前应将开孔区焊缝作消应力处理。

第6章压力容器的焊接方法

6.1熔化极氩弧焊

焊丝通过丝轮送进,导电嘴导电,在母材与焊丝之间产生电弧,使焊丝和母材熔化,并用惰性气体氩气保护电弧和熔融金属来进行焊接。

与其它焊接方法相比,熔化极氩弧焊的特点有:

(1)可以焊接几乎所有的金属。

既可以焊接碳钢、合金钢、不锈钢,还可以焊接铝及铝合金、铜及铜合金、钛合金等容易被氧化的非铁金属;

(2)焊丝和电弧的电流密度大,焊丝熔化速度快,对母材的熔敷效率高,焊接生产率高;

(3)与

电弧焊相比,熔化极氩弧焊电弧状态稳定,容地过渡平稳,几乎不产生飞溅,熔透也较深;

(4)由于惰性气体本质上不与熔化金属产生冶金反应。

熔化极氩弧焊的不足:

(1)由于使用氩气保护,焊接成本比

电弧焊高,生产效率也低于

电弧焊;

(2)焊接准备工作要求严格,包括对焊接材料的清理和焊接区的清理等。

(3)厚板焊接中的封底焊焊缝成形质量不是很好。

6.2

气体保护焊

以二氧化碳气为保护气体,进行焊接的方法。

在应用方面操作简单,适合自动焊和全方位焊接。

在焊接时不能有风,适合室内作业,由于它成本低,二氧化碳气体易生产,广泛应用于各大小企业。

由于二氧化碳气体的0热物理性能的特殊影响,使用常规焊接电源时,焊丝端头熔化金属不可能形成平衡的轴向自由过渡,通常需要采用短路和熔滴缩颈爆断,因此与MIG焊自由过渡相比,飞溅较多。

但如采用优质焊机,参数选择合适,可以得到很稳定的焊接过程,使飞溅降低到最小的程度。

由于所用保护气体价格低廉,采用短路过渡时焊缝成形良好,加上使用含脱氧剂的焊无内部缺的刘质量焊接接头。

因此这种焊接方法目前已成为黑色金属材料最重要焊接方法之一。

与其它焊接方法相比,

气体保护焊的特点有:

(1)焊接生产率高;

(2)焊接成本低;

(3)焊接能耗低;

(4)适用范围广,可采用自动焊或半自动焊对任何角度、任何位置、任何长度及复杂的曲面焊缝都可焊接;

(5)焊缝含氢量低,抗裂纹性好;

(6)焊后不需清渣,明弧焊接便于监视,有利于机械化操作;