混凝土实验室材料实验步骤.docx

《混凝土实验室材料实验步骤.docx》由会员分享,可在线阅读,更多相关《混凝土实验室材料实验步骤.docx(25页珍藏版)》请在冰豆网上搜索。

混凝土实验室材料实验步骤

Ⅰ、集料

1.碎石或卵石取样及试样准备方法

一、依据标准:

《普通混凝土用碎石质量标准及检验方法》(JGJ52-2006)。

二、每验收批取样方法:

在料堆上取样时,取样部位应均匀分布。

取样前先将取样部位表层铲除,然后由各部位抽取大致相等的石子16份,组成一组样品。

从皮带运输机上取样时,应在皮带运输机机尾的出料处用接料器定时抽取8份石子,组成一组样品。

从汽车上取样时,应从不同部位和深度抽取大致相等石子16份,组成一组样品。

三、若检验不合格,应重新取样,对不合格项进行加倍复验,若仍不能满足标准要求,应按不合格品处理。

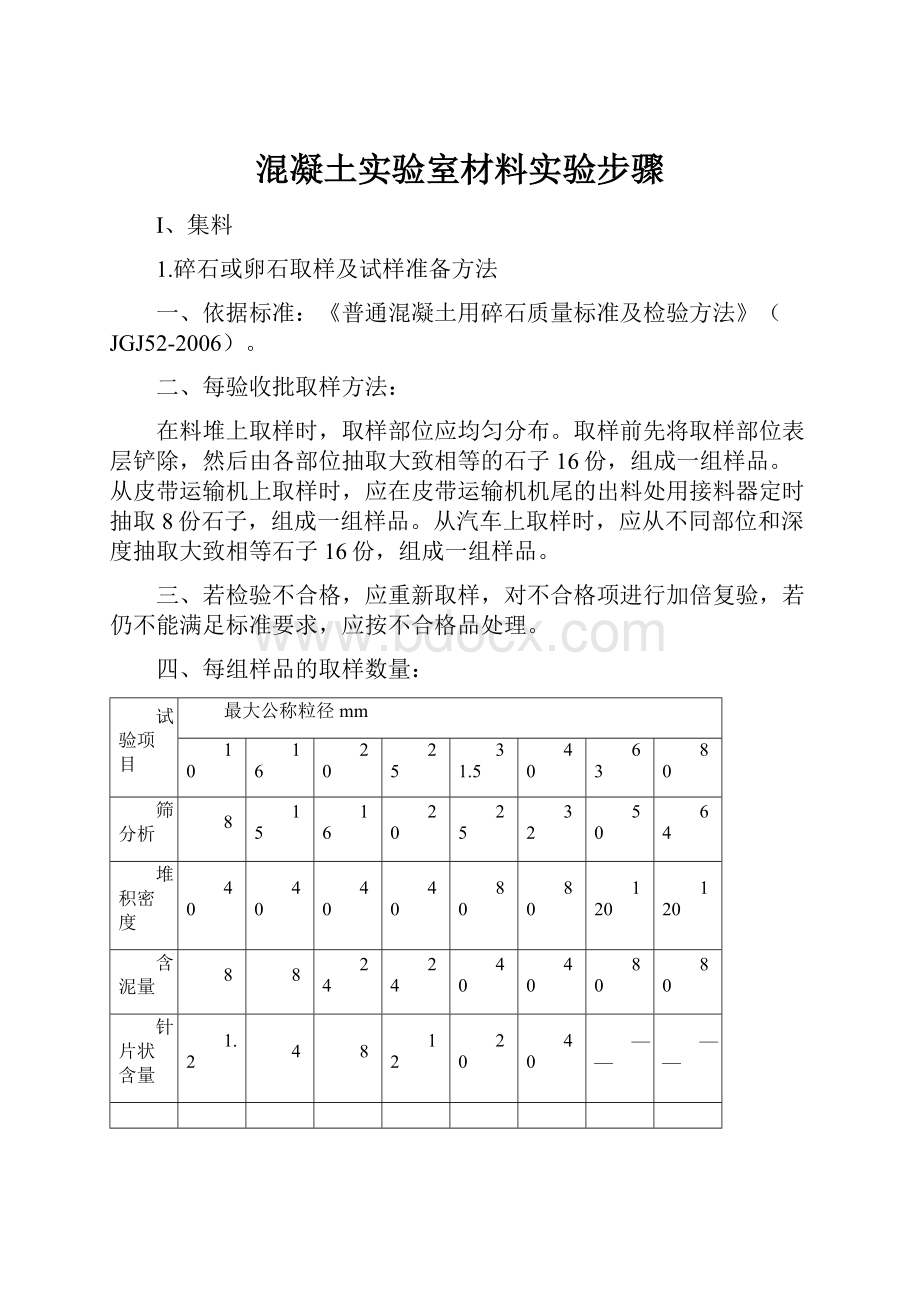

四、每组样品的取样数量:

试验项目

最大公称粒径mm

10

16

20

25

31.5

40

63

80

筛分析

8

15

16

20

25

32

50

64

堆积密度

40

40

40

40

80

80

120

120

含泥量

8

8

24

24

40

40

80

80

针片状含量

1.2

4

8

12

20

40

——

——

对单一项试验,所需碎石或卵石的最小取样数量(Kg),应符合上表规定:

须作几项试验时,如确能保证样品经一项试验后不致影响另一项试验的结果。

可用同一组样品进行几项不同的试验。

五、每组样品应妥善包装,以避免细料散失及遭受污染。

并应附有卡片标明样品编号、取样时间、产地、规格、样品量、代表数量、要求检验的项目及取样方法等。

六、试样的缩分:

将每组样品置于平板上,在自然状态下拌混均匀并堆成锥体,然后沿互相垂直的两条直径把锥体分成大致相等的四份,取其对角的两份重新拌匀,再堆成锥体,重复上述过程,直至缩分后的材料量略多于进行试验所必需的量为止。

七、碎石或卵石的含水率、堆积密度、紧密密度检验所用的试样,不经缩分,拌匀后直接进行试验。

2.碎石筛分试验

一、依据标准:

《普通混凝土用碎石质量标准及检验方法》(JGJ52-2006)。

二、仪器设备

1、摇筛机;

2、验筛——孔径为100、80、63、50、40、31.5、25、20、16、10、5和2.5mm的圆孔筛,以及筛的底盘和盖各一只;

3、天平和称——天平的称量5kg,感量5g;称的称量20kg,感量20g。

4、烘箱——能使温度控制在105±5℃;

5、浅盘

三、试样制备:

参照《碎石或卵石取样及试样准备方法》用四分法将样品缩分至略重于下表所规定的试样所需量,烘干或风干后备用。

公称粒径(mm)

10

16

20

25

31.5

40

63

试样重量不少于(Kg)

2.0

3.2

4.0

5.0

6.3

8.0

12.6

四、试验步骤:

1、准确称取试样重。

2、将试样按筛孔大小顺序过筛,当每号筛上筛余的厚度大于试样的最大粒径时,应将该号筛上的筛余分成两份,再次进行筛分。

直至各筛每分钟的通过量不超过试样总量的0.1%,当筛余颗粒的粒径大于20mm时,在筛分过程中,允许用手指拔动颗粒。

3、称取各筛筛余的重量,精确至试样总重量0.1%。

在筛上的所有分计筛余量和筛底剩余的总和与筛分前测定的试样总量相比,其差不得超过1%。

五、试验结果计算:

1、计算分计筛余(各筛上筛余量除以试样的百分率),精确至0.1%。

2、计算累计筛余(该筛的分计筛余与筛孔大于该筛的各筛的分计筛余百分率之总和),精确至1%。

3、根据各筛的累计筛余,评定该试样的颗粒级配。

3.碎石或卵石中含泥量检验细则

一、依据标准:

《普通混凝土用碎石质量标准及检验方法》(JGJ52-2006)。

二、仪器设备:

案秤—称量20kg,感量20g;烘箱—能使温度控制在105±5℃;试验筛—孔径为1.25mm及80um筛各一个;容器—容积约为10L的瓷盘金属盒;浅盘;

三、试样制备:

参照《碎石或卵石取样及试样准备方法》,将来样用四分法缩分至下表所规定的量,并置于温度为(105±5)℃的烘箱内烘于至恒重,冷却至室温后分成两份备用。

含泥量试验所需的最小试样重量:

最大公称粒径(mm)

10

16

20

25

31.5

40

63

80

试样量不少于(Kg)

2

2

6

6

10

10

20

20

四、试验步骤:

1.称取试样一份(m0)装入容器中摊平,并注入饮用水,使水面高出石子表面150mm,浸泡2h后,用手在水中淘洗颗粒,使尘屑、淤泥和粘土与较粗颗粒分离,并使之悬浮或容解于水。

缓缓地将浑浊液倒入1.25mm及80um的套筛上,滤去小于80um的颗粒。

试验前筛子的两面应先用水湿润。

在整个试验过程中应注意避免大于80um的颗粒丢失。

再次加水于容器中,重复上述过程,直至洗出的水清澈为止。

2.用水冲洗剩留在筛上的细粒,并将80um筛放在水中,(使水面略高出筛内颗粒)来回摇动,以充分洗除小于80um的颗粒,然后,将两只筛上剩留的颗粒和容器中已洗净的试样一并装入浅盘置于温度为105±5℃的烘箱中烘干至恒重,取出冷却至室温后,称取试样的重量(m1)。

4.试验结果计算:

碎石或卵石的含泥量应按下式计算(精确至0.1%);

式中:

m0—试验前烘干试样的重量(g);m1—试验后烘干试样和重量(g)。

以上两个试样试验结果的算术平均值作为测定值,两次结果之差大于0.2%时应重新进行试验。

4.砂取样及试样准备方法

一.依据标准:

《普通混凝土用砂质量标准及检验方法》(JGJ52-2006)。

二、每验收批取样方法:

1、在料堆上取样时,取样部位应均匀分布,取样前先将取样部位表层铲除,然后由各部位抽取大致相等的砂共8份,组成一组样品。

2、从皮带运输机上取样时,应在皮带运输机机尾的出料处用接料器定时抽取砂4份组成一组样品。

3、从汽车上取样时,从不同部位和深度抽取大致相等的砂8份,组成一组样品。

三、若检验不合格时,应重新取样,对不合格项,进行加倍复验,若仍不能满足标准要求,应按不合格品处理。

四、每组样品的取样数量:

对单一项试验,应不小于所规定的最小取样数量即:

筛分析4400g、表观密度2600g、吸水率4000g、堆积密度和堆积密度5000g、含水率1000g、含泥量4400g、泥块含量10000g。

须作几项试验时,如确能保证样品经一项试验后不致影响另一项试验结果,可用同一组样品进行几项不同的试验。

五、每组样品应妥善包装,避免细料散失及防止污染。

并附样品卡片,标明样品编号、取样时间、代表数量、产地、试样量,要求检验项目及取样方式等。

6、样品的人工四分法:

将所取每组样品置于平板上,在潮湿状态下拌合均匀、并堆成厚约为20mm的“圆饼”。

然后沿互相垂直的两条直径把“圆饼”分成大致相等的四份,取其对角的两份重新拌匀,再堆成“圆饼”重复上述过程,直至缩分后的材料量略多于进行试验所必须量。

5.砂含水率试验

一、依据标准:

《普通混凝土用砂质量标准及检验方法》(JGJ52-2006)。

二、仪器设备:

1、烘箱——温度可控制在105±5℃;

2、天平——称量1000g,感量1g;

3、容量如浅盘等;

三、参照《砂取样及试样准备方法》,取各重约500g的试样两份,分别放入已知重量的干燥容器(m1)中称重,记下每盘试样与容器的总重(m2).将容器连同试样放入温度为105±5℃的烘箱中烘干至恒温,称量烘干后的试样与容器的总重(m3)。

四、试验结果计算:

砂的含水率

h按下式计算(精确到0.1%)

式中:

m1——容器重量(g);

m2——未烘干试样与容器总重(g);

m3——烘干后试样与容器总重(g)。

以上两次结果的算术平均值作为测定值。

砂含水率计算需要注意的是:

水/干砂。

6.砂筛分试验

一、依据标准:

《普通混凝土用砂质量标准及检验方法》(JCJ52-2006)。

二、试样制备:

参照《砂取样及试样准备方法》,称取每份不少于550g的试样两份,分别倒入两个浅盘中,在105±5℃的温度下烘干至恒重,冷却至室温备用。

三、仪器:

天平1g;5.0、2.5、1.25、0.630、0.315、0.16mm筛网及筛底;振筛机;

三、筛分步骤

准备称取烘干试样500g,置于按筛孔大小(大孔在上,小孔在下)顺序排列的套筛的最上一只筛(即5mm筛孔筛)上,将套筛装入筛分机内固紧,筛分时间为10min左右,然后取出套筛,再按筛孔大小顺序,在清洁干燥的浅盘上逐个进行手筛,直至每分钟的筛出量不超过试样总量的0.1%时为止,通过的颗粒并入下一个筛,并和下一个筛中试样一起过筛,按这样顺序进行,直至每个筛全部筛完为止;无筛分机时可改用手筛。

4、各级筛筛余试样的称量

称取各筛筛余试样质量(精确至1g),所有各筛的分计筛余量和底盘中剩余量的总和与筛分前的试样总量相比,其相差不得超过1%。

五、试验结果计算:

1.分计筛余百分率:

各筛上的筛余量除以试样总量的百分率(精确至0.1%);

2.累计筛余百分率—该筛上的分计筛余百分率与大于该筛的各筛上的分计筛余百分率之总和(精确至0.1%);

3、根据各筛的累计筛余百分率平均值评定该试样的颗粒级配分布情况;(精确至1%)

4、按下式计算砂的细度模数(精确到0.01)

μx=[(β2+β3+β4+β5+β6)-5β1]/(100-β1)

式中:

β1、β2、β3、β4、β5、β6分别为5.0、2.5、1.25、0.630、0.315、0.16mm各筛上的累计筛余百分率。

5、细度模数测定值的确定:

以上两个试验进行平行试验结果的算术平均值为测定值(精确至0.1)。

如两次试验所得的细度模数之差大于0.20时,应重新另取试样进行试验。

7.砂含泥量检验细则(淘洗法)

一、依据标准《普通混凝土用砂质量标准及检验方法》(JGJ52-2006)。

二、仪器设备:

1、天平——称量1000g,感量1g;

2、烘箱——能使温度控制在105±5℃;

3、筛——孔径为80um及1.25mm各一个;

4、洗砂用的容器用烘干用浅盘等。

三、试样制备

将样品在潮湿状态下用器分法缩分至约1100g,置于温度为105±5℃的烘箱中烘干至恒重,冷却至室温后,立即称取各400g的试样两份备用。

四、试验步骤:

1、取烘干的试样一份置于容器中,并注入饮用水,使水面高出砂约150mm。

充分拌和均匀后,浸泡2h,然后,用手在水中淘洗试样,使尘屑、淤泥和粘土与砂粒分离,并使之悬浮或溶于水中。

缓缓地将浑浊液到入1.25mm及80um的套筛(1.25mm筛放置上面)上,滤去小于80um的颗粒。

试验前筛子的两面应先用水润湿,在整个试验过程中应注意避免砂粒丢失。

2、再次加水于筒中,重复上述过程,直至筒内洗出的水清澈为止。

3、用水冲洗剩留在筛上的细粒,并将80um筛放在水中(使水面略高于筛中砂粒的上表面)来回摇动,以充分洗除小于80um的颗粒。

然后将两只筛上剩留的颗粒和筒中已经洗净的试样一并装入浅盘,置于温度为105±5℃的烘箱中烘干至恒重。

取出来冷却至室温后,称试样的重量(m1)。

五、试验结果计算:

砂的含泥量ωh按下试计算(精确到0.1%)

ωh=

试中:

m0——试验前的烘干试样重量(g);

m1——试验后的烘干试样重量(g)。

以上两个试样试验结果的算术平均值作为则定值,两次结果之差大于0.5%时,应重新取样进行试验。

8.石屑外加剂适应性检测

一.依据标准:

《混凝土外加剂匀质性试验方法》(GB8077-2012)(该标准已作废,随着混凝土的材料的变化,特别是砂含泥的增加,水泥与外加剂的适应性已不能代表外加剂在混凝土中的适应性,砂含泥在≤1.0%时,水泥与外加剂的适应性及掺量可以代表混凝土的性能。

然而该方法操作简单,仍被大多数企业沿用。

)

二.目的:

外加剂作为混凝土的材料质量相对稳定,可作为水泥、矿粉、粉煤灰、石屑进厂验收的依据。

三、仪器设备:

1、水泥净浆搅拌机;

2、截锥圆模;玻璃板

3、秒表;钢直尺;刮刀;

4、天平精确至0.01g;

四、试验步骤:

1.取足量的石屑烘干至干燥状态,过0.075的筛子,将筛余倒掉取剩下的部分做外加剂的适应性。

2、将玻璃板放置在水平位置,用湿布抹擦玻璃板、截锥圆模、搅拌器及搅拌锅,使其表面湿而不带水渍。

将截锥圆模放在玻璃板的中央,并用湿布覆盖待用。

3.称取筛过的石屑300g,倒入搅拌锅内,加入推荐掺量的外加剂及87g水,立即搅拌(慢速120s,停15s,快速120s).

4.将拌好的净将迅速注入截锥圆模内用刮刀刮平,将截锥圆模按垂直方向提起,同时开启秒表计时,任水泥净将在玻璃板上流动,至30S,用直尺量取流淌部分互相垂直的两个方向的最大直径,取平均值作为水泥净浆流动度,

9.石屑含水率试验

参照砂的含水率试验

10.石屑筛分析试验

参照砂的筛分析试验

Ⅱ、粉料

11.水泥的适应性

1.依据标准:

《混凝土外加剂匀质性试验方法》(GB8077-2012)(该标准已作废,随着混凝土的材料的变化,特别是砂含泥的增加,水泥与外加剂的适应性已不能代表外加剂在混凝土中的适应性,砂含泥在≤1.0%时,水泥与外加剂的适应性及掺量可以代表混凝土的性能。

然而该方法操作简单,仍被大多数企业沿用。

)

2.目的:

外加剂作为混凝土的材料质量相对稳定,可作为水泥、矿粉、粉煤灰、石屑进厂验收的依据。

3.方法提要:

在水泥净浆搅拌机中,加入一定量的水泥,外加剂和水进行搅拌。

将搅拌好的净浆注入截锥圆模内,提起截锥圆模,测定水泥净浆在玻璃表面上自由流淌的最大直径。

4.仪器设备:

1、水泥净浆搅拌机;2、截锥圆模3、玻璃板4、秒表;5、钢直尺;6、刮刀;7、天平精确至0.01g;

五.试验步骤:

1.将玻璃板放置在水平位置,用湿布抹擦玻璃板、截锥圆模、搅拌器及搅拌锅,使其表面湿而不带水渍。

将截锥圆模放在玻璃板的中央,并用湿布覆盖待用。

2.称取水泥300g,倒入搅拌锅内,加入推荐掺量的外加剂及87g水,立即搅拌(慢速120s,停15s,快速120s).

3.将拌好的净将迅速注入截锥圆模内用刮刀刮平,将截锥圆模按垂直方向提起,同时开启秒表计时,任水泥净将在玻璃板上流动,至30S,用直尺量取流淌部分互相垂直的两个方向的最大直径,取平均值作为水泥净浆流动度,

六、注意事项:

1.验收水泥时,一个月用同一批外加剂;验收外加剂时,一个月用同一批水泥。

2.验收水泥时注明水泥的批次、进厂日期、搅拌罐号及外加剂掺量;验收外加剂时注明外加剂的批次、进厂日期、储罐号及外加剂掺量。

3.该实验的目的是找出净浆流动度为200±20时的外加剂掺量,该掺量变化反应出水泥质量的波动,同时对生产有指导意义。

七.粉煤灰和矿粉的适应性参照本方法。

12.水泥标稠用水量检验

一、依据标准:

《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T1346-2011)

二、原理:

水泥净浆对标准试杆的沉入有一定的阻力、通过试验不同含水量水泥净浆的穿透性,以确定水泥标准稠度净浆中所需加入的水量。

三、试验步骤:

1、检查维卡仪的金属棒能否自由滑动,调整至试杆接触玻璃板时指针对准零点,检查搅拌机运行是否正常。

2、水泥浆的拌制:

用水泥净浆搅拌机搅拌,搅拌锅和搅拌叶片先用湿布擦过,将拌和水倒入锅内,然后在5~10s内小心将称为500g水泥加入水中,防止水和水泥溅出,拌和时先将锅放在锅座上,升至搅拌位置,启动搅拌机,低速搅拌120s,停15s,同进将叶片和锅壁上的水泥刮入锅中间,接着高速搅拌120s,停机。

3、标准稠度用水量的测量:

拌和结束后,立即将拌制好的水泥净浆一次性装入已置于玻璃底板上的试模中,用宽约25mm的直边刀轻轻拍打超出试模部分的浆体5次以排除浆体中的孔隙,然后在试模上表面约1/3处略倾斜于试模分别向外轻轻锯掉多余净浆,再从试模边沿轻抹顶部一次,使净浆表面光滑。

在锯掉多余净浆和抹平的过程中,注意不要压实净浆,抹平后迅速将试模和底板放到维卡仪上,并将其中心置于试杆下,降低试杆直到与水泥净浆表面接触,拧紧螺丝1s-2s后,突然松开,使试杆垂直自由地沉入净浆中,在试杆停止沉入或释放试杆30s时记录试杆距底板之间的距离,升起试杆后,立即擦净,整个操作过程应在搅拌后的1.5min完成,以试杆深入净浆并距底板6±1mm的水泥净浆为标准稠度净浆。

四、结果计算:

标准稠度净浆拌合水量为该水泥的标准稠度用水量,按水泥质量的百分比计算。

13.水泥的凝结时间测定

一.依据标准:

《水泥标准稠度用水量、凝结时间、安定性检验方法》

(GB/T1346—2011)。

二、准备工作:

调整测定仪的试针接触玻璃板时,指针对准零。

三、试件的制备

以标准稠度净浆一次装满试模振动数次刮平,立即放入湿气养护箱中,记录水泥全部加入水中时的时间作为初凝时间的起始时间。

4、初凝时间的测定

试件在湿气养护箱中养护至加水后30min时进行第一次测定,测定时从湿气养护箱中取出试模放到试针下,让试针与水泥净浆表面接触,拧紧螺丝1s-2s后,突然放松,试针垂直自由地沉入水泥净浆,观察试针下沉或释放试针30s时指针的读数,临近初凝时每隔5min测一次,当试针沉至距底板4±1mm时,为水泥达到了初凝时间。

5、终凝时间的测定

在终凝针上安上了一个环形试件,为了更好的观察试针沉入的情况,在完成初凝时间的测定以后立即将试模连同浆体以平移的方式从玻璃板取下,旋转180度,放在玻璃板上,再放入湿气养护箱中,临近终凝时间时,每隔15min测定一次,当试针沉入试件0.5mm时,即环形附件开始不能在试体上留下痕迹时为达到了终凝时间。

6、测定时注意

(1)以自由下落为准;

(2)试针沉入的位置至少要距试模内壁10mm;

(3)到达初凝及终凝时间时,应立即重复一次,两个结论完全相同时即为到达了初凝或终凝时间;

(4)每次测定不能让试针落入原针孔;

(5)要防止试模受到振动。

14.水泥胶砂强度检验方法

一、依据标准:

«水泥胶砂强度检验方法(ISO法)》(GB/T17671-1999)。

二、仪器设备:

1、搅拌机——行星式搅拌机,应符合JC/T681要求。

2、试模——由三水平的模槽组成,可同时成型三条截面为40mm×40mm,长为160mm的棱形试体,其材质和制造尺寸应符舍JC/T726要求。

3、金属刮平尺一把及播料器二个。

4、振实台——符合JC/T682要求。

5、抗折强度试验机——符合JC/T724要求。

6、抗压强度试验机——最大荷载以200~300kN为佳,可以有二个以上的荷载范围,其中最低荷载范围的最大值大致为最高范围里的最大值的五分之一。

7、抗压强度试验机用夹具——夹具应符合JC/T683的要求,受压面积为40mm×40mm。

三、胶砂制备:

把水泥样品与标准砂、可饮用水分别以450g、1350g、225ml用量称量好备用。

将标准砂倒入砂筒内,用干净的湿抹布把胶砂搅拌机叶片及搅拌锅内壁擦拭一下,把水加入锅内,再加入水泥,把锅放在固定架上,上升至固定位置。

然后立即开动机器,完成胶砂制备。

4、胶砂成型:

胶砂制备后立即使用振实台进行成型。

成型方法依照水泥胶砂振实台操作规程。

5、试件的养护:

去掉留在模子上四周的胶砂,立即将作好标记的试模放入雾室或湿箱的水平架子上养护、湿空气应能与试模各边接触。

养护时不应将试模放在其他试模上。

一直养护到规定的脱模时间时取出脱模。

脱模前,用防水墨汁或颜料笔对试体进行编号和做其他标记,二个龄期以上的试体,在编号时应将同一试模中的三条试体分在二个以上龄期内。

6、试件的脱模:

用塑料或橡皮榔头或专门的脱模器,小心脱模。

对于24h龄期的,应在破型试验前20min内脱模。

对于24h以上龄期的,应在成型后20-24h之间脱模。

7、水中养护:

将做好标记的试件立即水平或、坚直放在20±1℃水中养护,水平放置时刮平面应朝上。

八.抗折强度测定:

使用电动抗折机以中心加荷法测定抗折强度。

将试体一个侧面放在试验机支撑圆柱上,试体长轴垂直于支撑圆柱,通过加荷圆柱以50±10N/S的速率均匀地将荷载垂直地加在棱柱体相对侧面上,直到折断。

记录数据,按式

(1)进行计算:

Rf=1.5FfL/b3。

(1)

式中:

Ff——折断时施加于棱柱体中部的荷载N;

L——支撑圆柱之间的距离mm;

B——棱柱体正方形截面的边长mm;

9.抗压强度测定:

保持进行抗压强度试验后的两个半截柱体处于潮湿状态,然后在半截棱体的侧面上进行抗压强度试验。

半截棱柱体中心与压力机压板受压中心差应在±0.5mm内,棱柱体露在压板外的部分约有10mm,在整个加荷过程中以2400±200N/S的速率均匀在加荷直至破坏。

记录数据,抗压强度R按式

(2)进行计算:

R=F/A

(2)

式中:

F——破坏时的最大荷载N;

A——受压部分面积mm2(40mm×40mm=1600mm2)。

十.试验结果的判定:

1.抗折强度的判定:

以一组3个试件的抗折结果的平均值为试验结果。

当3个强度值中有超出平均值±10%时,应剔除后再取平均值作为抗折强度试验结果。

2.抗压强度的判定:

以一组3个试件得到的6个抗压强度测定值的算术平均值为试验结果。

如果6个测定值中有一个超出6个平均值的±10%,应剔除这个结果,再以剩下5个值的平均值为结果。

如果5个测定值中再有超出他们平均数的±10%的,则此组结果作废。

3.试验结果计算:

单个强度计算精确至0.1MPa,平均值计算精确至0.1MPa。

15.水泥胶砂流动度检验细则依据标准

一.《水泥胶砂流动度测定方法》(GB/T2419-2005)

二.仪器和工具:

1、胶砂搅拌机——符合JC/T681的规定。

2、水泥胶砂流动度测定仪(简称跳桌)。

3、试模——用金属材料制成,由截锥圆模和模套组成,截锥圆模内壁

应光滑。

模套与截锥圆模配合使用。

4、捣棒——用金属材料制成,直径为20±0.5mm,长度约200mm。

捣捧底面与侧面成直角,其下部光滑,上部手柄滚花。

5、卡尺——量程为300mm,分度值不大于0.5mm。

6、小刀——刀口平直,长度大于80mm。

三.准备工作:

1、桌在试验前先进行空转,以检查各部位是否正常。

2、胶砂的制备按GB17671有关规定进行。

3、在制备胶砂时,用潮湿抹布擦拭跳桌台面、试模内壁、捣棒以及与胶砂接触的用具,将试模放在跳桌台面中央并用湿布覆盖。

四.试验步骤:

1、将拌好的胶砂分两层迅速装入流动试模,第一层装至圆模高度约三分之二处,用小刀在相互垂直两个方向各划五次,用捣棒由边缘至中心均匀插捣15次,随后,装第二层胶砂,装至高出圆模约20mm用小刀各划5次,再用捣棒由边缘至中心均匀捣压10次,捣压力量应恰好是以使胶砂充满截锥圆模。

2、捣压完毕,取下模套,用小刀由中间向边缘分两次将高出圆模的胶砂刮去抹平,然后将圆模垂直向上轻轻提起,立即开动跳桌,约每秒钟一次,在25±1s内完成25次跳动。

五.结果表示:

跳动完毕,用卡尺测量胶砂底面最大扩散直径及其垂直的直径,计算平均值,用mm为单位,取整数。

此值即为该水泥量的水泥胶砂流动度。

六.注意事项:

流动度试验:

从胶砂拌和开始到测量扩散直径结束,要在6min内完成。

16.活性指数及流动度比的测定

一、依据标准:

《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T18046-2008)

二、适用范围:

本方法适用于矿粉、粉煤灰的活性指数及流动度比的测定。

三、方法原理:

1.测定试验样品和对比样品的流动度,两者流动度之比评价矿粉的流动度比。

2.测定试验样品