甲基丙二酸二乙酯实用工艺.docx

《甲基丙二酸二乙酯实用工艺.docx》由会员分享,可在线阅读,更多相关《甲基丙二酸二乙酯实用工艺.docx(13页珍藏版)》请在冰豆网上搜索。

甲基丙二酸二乙酯实用工艺

甲基丙二酸二乙酯工艺

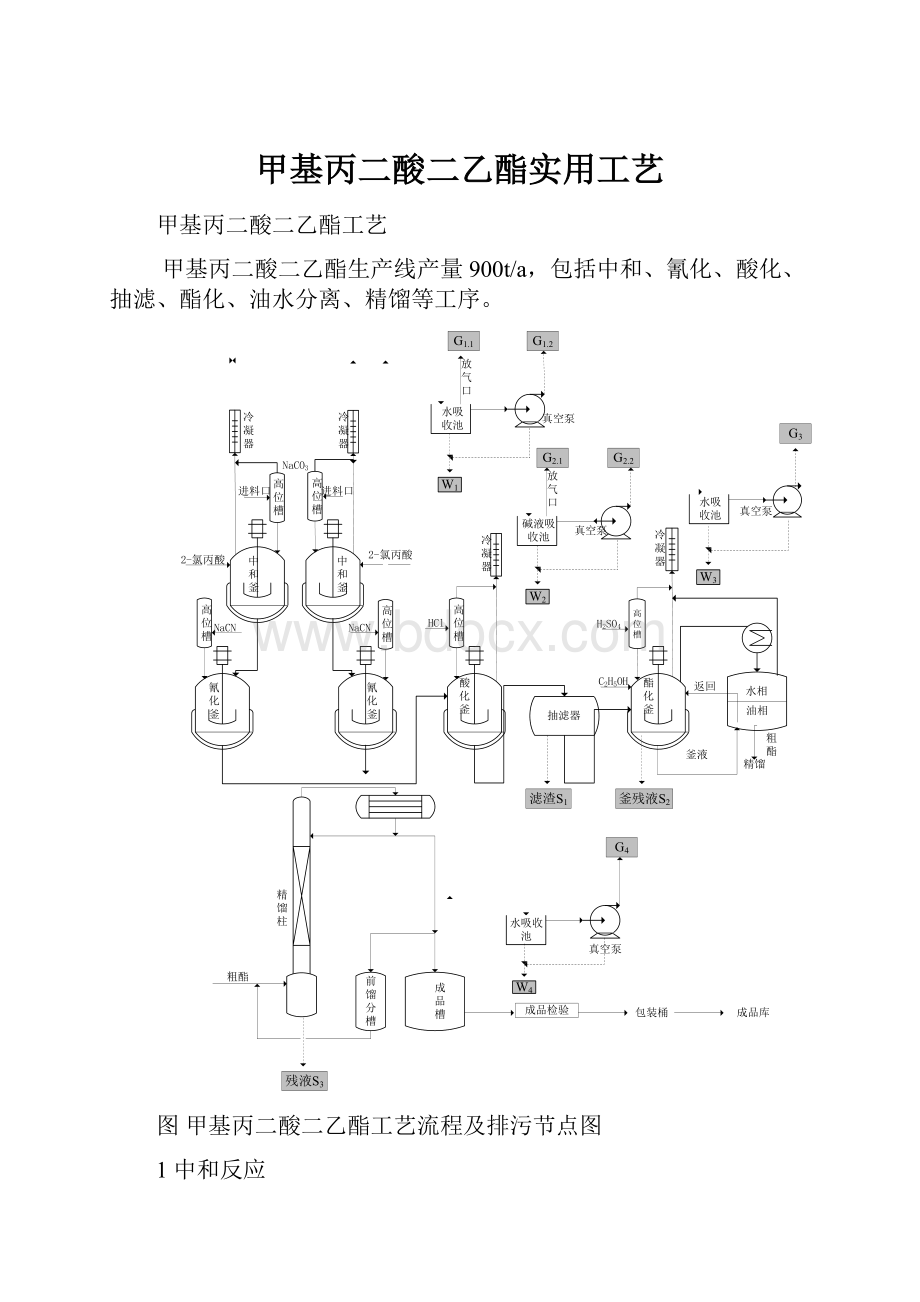

甲基丙二酸二乙酯生产线产量900t/a,包括中和、氰化、酸化、抽滤、酯化、油水分离、精馏等工序。

图甲基丙二酸二乙酯工艺流程及排污节点图

1中和反应

中和反应在1000L反应釜中进行,2-氯丙酸与Na2CO3反应,生成2-氯丙酸钠。

投料摩尔比为2-氯丙酸:

Na2CO3=2:

1.01,确保2-氯丙酸充分反应。

化学反应方程式如下:

操作流程为:

反应釜连接真空泵,将桶装2-氯丙酸负压吸入釜内;液体Na2CO3负压吸入高位槽,由高位槽滴入釜内,滴加过程中关闭真空泵;控制滴加速度,使釜内温度保持在30℃左右;碱液滴加完毕后,搅拌反应10min,然后取样化验;从取样口取样,通过气象色谱检验2-氯丙酸的含量,当2-氯丙酸含量低于0.01%时,反应结束,打开底部阀,料液从底部出料口流入氰化釜。

由于2-氯丙酸钠属于强碱弱酸盐,可与水发生水解反应,反应方程式如下:

在碱过量条件下,2-氯丙酸含量低于0.01%时,可以认为2-氯丙酸完全反应,对氰化工序无不利影响。

此工序产生吸收池放气口废气G1.1和真空泵废气G1.2,以及废水W1。

真空泵通过水吸收池、冷凝器与反应釜相连,水吸收池的作用是吸收从釜中排出的气体,冷凝器的作用是减少2-氯丙酸的挥发量。

中和反应过程中关闭真空泵,打开放气口,反应产生CO2气体,以及随CO2排出的2-氯丙酸,通过水吸收池吸收后,从吸收池上方的放气口排出,产生废气G1.1,主要污染因子为少量随CO2排出的2-氯丙酸。

进料过程中关闭放气口,开启真空泵,釜内气体通过水吸收池后,从真空泵排出,产生废气G1.2,主要污染因子为少量随CO2排出的2-氯丙酸,属于无组织排放。

吸收池中的水以及水环真空泵中的喷射水定期排放,产生废水W1,主要成分为2-氯丙酸,污染因子为pH、COD(2-氯丙酸)、ss。

2氰化反应

在1000L氰化釜中,2-氯丙酸钠与NaCN发生取代反应,生成2-氰丙酸钠和氯化钠。

2-氯丙酸钠与NaCN摩尔比为1:

1.05,平均反应产率为96%,4%的2-氯丙酸钠未发生反应,进入下一工序。

化学反应方程式如下:

操作流程为:

液体NaCN由真空泵负压吸入高位槽,然后从高位槽滴入氰化釜;氰化釜带蒸汽套加热,控制釜内温度100-110℃;反应过程中取样,通过气象色谱检验2-氯丙酸钠的浓度,当2-氯丙酸钠浓度低于2%时,反应结束,料液从釜底出料口负压吸入酸化釜。

3酸化反应

在2000L酸化釜中,2-氰丙酸钠与HCl反应生成2-氰丙酸。

HCl摩尔量为初始加料时2-氯丙酸的1.4倍。

反应方程式如下:

待料液降至30℃左右,通过高位槽滴加盐酸,盐酸由真空泵负压吸入高位槽;在HCl过量的条件下,部分NaCl从溶液中析出。

反应结束后,料液通过负压作用从釜中被抽入抽滤器。

由于氰化反应中有4%的2-氯丙酸钠剩余,NaCN溶液中含有1.3%的Na2CO3和1.3%的NaOH,有如下副反应发生:

由于NaCN属于强碱弱酸盐,在强酸过量的条件下,NaCN中的CN-与酸结合,在水中主要以HCN的形式存在,反应式如下:

5酯化、油水分离

在酯化釜内,2-氰丙酸与C2H5OH在浓H2SO4的催化作用下,生成甲基丙二酸二乙酯。

C2H5OH的加料摩尔量为初始加入2-氯丙酸的2倍。

氰根在浓H2SO4的催化下,醇解生成酯,机理如下:

此反应为不可逆反应,氰根完全反应,总反应式如下:

上一级反应剩余的2-氯丙酸在浓H2SO4催化下,也会发生酯化反应,反应式如下:

生成的NH3在抽真空和90℃条件下,大部分挥发进入水吸收池,少量和H2SO4、HCl、HCN反应生成铵盐,留在酯化釜内,反应式如下:

由于上一级反应中有NaCN和HCN剩余,本工序H2SO4的加入使NaCN与酸的结合向右进行,反应式如下:

本工序为抽真空和90℃条件,部分HCN挥发,进入水吸收池。

具体操作为:

C2H5OH在负压作用下吸入酯化釜内,控制C2H5OH过量100%;H2SO4通过负压吸入高位槽,然后滴加,浓H2SO4在真空加料过程中有SO3气体挥发,进入水吸收池,生成H2SO4;通过蒸汽夹套,控制釜内反应温度90℃;抽真空过程中,甲基丙二酸与C2H5OH蒸发,气相反应生成甲基丙二酸二乙酯,经冷却器冷凝后进入油水分离器。

90%以上的甲基丙二酸二乙酯以这种方式生成,酯化釜内也会生成少量的酯,酯化釜中的料液定期负压吸入油水分离器。

甲基丙二酸二乙酯的密度比水大,下层为粗酯,主要成分为甲基丙二酸二乙酯和少量的2-氯丙酸乙酯、C2H5OH、H2O、HCl、HCN、NH4Cl、NH4CN,上层为水相,含C2H5OH、H2O、HCl、HCN、NH4Cl、NH4CN。

粗酯通过与精馏柱相连的真空泵负压吸入精馏柱,水相负压抽回酯化釜。

反应过程中从油水分离器取样,通过液相色谱检验甲基丙二酸二乙酯的含量,当含量大于98.5%时,可以送入精馏柱。

6精馏

精馏操作在精馏柱中进行,将粗酯精制,至含量99.9%以上。

精馏利用各物质的沸点不同将粗酯提纯,粗酯中的H2O、C2H5OH、HCN沸点最低,加热至50℃,真空度0.02Mpa时,首先蒸出。

然后精馏柱内温度逐渐上升,至80℃,真空度0.01Mpa时,HCl、H2O共沸蒸出,至90℃,真空度0.01Mpa时,2-氯丙酸乙酯蒸出。

最终温度为110℃,真空度0.01Mpa,将甲基丙二酸二乙酯蒸出。

具体操作为:

开启与精馏柱相连的真空泵,利用精馏柱底部的蒸汽夹套加热;先控制温度50℃,真空度0.02Mpa、将绝大部分水和C2H5OH、HCN蒸出;然后精馏柱内温度至80℃,真空度0.01Mpa,HCl、H2O共沸蒸出;至90℃,真空度0.01Mpa时,2-氯丙酸乙酯蒸出;当精馏柱温度升至110℃时,开始从取样口取样,气象色谱检验甲基丙二酸二乙酯的含量,当含量大于99.9%时,打开与成品槽相连的管线,收集成品。

成品取样送化验室,根据客户要求,出具气象色谱或液相色谱检验的成分表。

前馏分通过负压送回精馏柱,成品由出料口放入专用包装桶,人工包装。

成品中甲基丙二酸二乙酯≥99.9%,2-氯丙酸乙酯<50ppm,H2O<50ppm。

蒽甲醇

蒽甲醇生产线产能30t/a,包括酰化、水解、醇解、重结晶等工序,蒽甲醛和蒽甲醇常温下为固体结晶,由工人人工转移,打开釜设备和抽滤器时开启真空泵,防止内部气体逸出。

1酰化

在酰化釜中,蒽与PCl3O反应生成蒽甲酰胺氯,反应过程中DMF既作溶剂又作反应原料。

摩尔比为蒽:

PCl3O:

DMF=1:

1.05:

5,反应产率为90%。

工业蒽中的菲和咔唑与蒽结构不同,不发生反应。

反应方程式如下:

同时,菲也可以发生相同的反应,但是反应性比蒽弱,在本工序条件下,产率最高仅50%。

咔唑结构不同,不发生反应。

反应式如下:

具体操作为:

蒽为片状晶体,首先将蒽人工投入酰化釜中,投料时开启真空泵,造成向酰化釜内流动的气流,减少釜内气体的挥发;然后通过负压吸入DMF;PCl3O由高位槽滴入,滴加过程持续4小时;滴加完毕后持续反应2小时。

从取样口取样,气象色谱检验蒽的浓度,当蒽≤1%时,反应完毕,打开底部出料阀,物料靠重力流入水解釜。

负压进料时,部分三氯氧磷挥发,进入碱液池中,与水和NaOH反应生成磷酸钠和氯化钠,反应式如下:

2水解

中间产物在水解釜中与水发生水解,生成蒽甲醛,反应不可逆。

在水的作用下,剩余的PCl3O、酰化釜生成的HPCl2O水解生成磷酸和盐酸,并与蒽甲酰氯水解生成的二甲胺结合生成胺盐,总反应方程式如下:

菲在酰化工序中形成的中间产物也发生如上相同的反应,反应式从略。

二氯磷酸和剩余的三氯氧磷在水存在下,发生水解,生成磷酸和盐酸,反应不可逆,完全水解,反应方程式如下:

水解生成的二甲胺和磷酸、盐酸反应生成盐酸盐,反应式如下:

咔唑也与磷酸和盐酸生成盐酸盐,反应式如下:

同时,DMF在酸和水存在的条件下,会部分水解,生成甲酸和二甲胺,反应方程式如下:

DMF水解生成的二甲胺也会与磷酸和盐酸发生成盐反应,促使反应向右进行,约10%的DMF在此工序中水解。

具体操作为:

水量大约为料液的10倍,负压吸入水解釜中:

控制反应温度40℃,搅拌反应时间3小时;然后通冰盐水降温,降至-5℃;在低温,大量水存在条件下,蒽甲醛、菲甲醛、蒽和菲析出,酸类和盐类留在溶液中,然后进行抽滤操作。

3抽滤

开启与滤液罐相连的真空泵,将水解釜中的料液负压吸入抽滤器,滤液成分为DMF、H2O、H3PO4、HCl、胺盐、HCOOH,进入滤液罐。

滤饼为粗醛,成分为蒽甲醛、菲甲醛、蒽、菲,留在抽滤器中。

滤液经耐酸屏蔽泵送入废DMF罐,定期送DMF回收车间。

滤饼再用三倍体积的H2O少量多次冲洗,充分除去附着在滤饼上的DMF及酸类、盐类,然后关闭真空泵,由工人人工将蒽甲醛取出,送入醇化釜。

此工序产生真空泵废气G6和废水W6。

真空泵通过碱液吸收池和滤液罐相连,抽滤产生的废气经过碱液吸收后,从真空泵排出,产生废气G6,主要污染因子为HCOOH、HCl。

碱液吸收池和真空泵中的喷射水定期排放,产生废水W6,成分为NaOH、NaCl、HCOONa,污染因子为pH、COD(HCOONa)、ss、NaCl。

4醇解

蒽甲醛在醇解釜中加氢还原生成蒽甲醇,溶剂为CHCl3,还原剂为NaH和甲醇,加料摩尔比为蒽甲醛:

NaH:

甲醇=1:

1.1:

2,溶剂用量为蒽甲醛的10倍质量,反应温度为30℃,反应时间为12小时,反应产率为95%左右。

反应方程式如下:

同时,菲甲醛也发生相同的加氢反应,反应产率95%左右。

操作方式为:

先将蒽甲醛加入醇解釜中,投料时开启真空泵,造成向醇解釜内流动的气流,减少釜内气体的挥发;然后将CHCl3负压吸入醇解釜;再从高位槽滴加甲醇,甲醇进入高位槽的方式为负压吸入;NaH为订制的5g/支的制剂,分批次从加料口加入,分10h加完,然后继续反应2h。

蒽甲醇和菲甲醇不溶于料液中,析出。

反应过程中取样,通过气象色谱检测蒽甲醛的含量,当蒽甲醛含量小于0.5%时,反应完毕,开始抽滤。

5抽滤

开启与滤液罐相连的真空泵,将醇解釜中料液负压吸入抽滤器。

滤液主要成分为CHCl3、蒽、甲醇钠、甲醇和少量的蒽甲醛、菲甲醛、蒽、菲,进入滤液罐;滤饼为粗醇,用三倍体积的CHCl3少量多次洗涤,充分去除附着在滤饼中的蒽、菲、甲醇、蒽甲醛,但是对甲醇钠去除效果不好;抽滤完毕后,滤饼主要成分为蒽甲醇、菲甲醇和少量附着在滤饼上的CHCl3、CH3ONa。

抽滤结束后,粗醇由工人人工取出,送入重结晶釜,滤液经负压吸入氯仿蒸馏釜,提纯后重复利用。

7重结晶

粗醇人工装入重结晶器,装料时开启真空泵,使釜内产生负压,减少釜内挥发性气体逸出;然后冰醋酸从高位槽加入,用量约为粗醇的10倍体积,然后加热至70℃,开启搅拌,待粗醇大部分溶解后,通冰盐水降温,降至-5℃,蒽甲醇溶解度低于1g/100g,大部分结晶析出,菲甲醇含量低,未到饱和浓度,留在冰醋酸中。

重结晶过程中,CH3ONa会和冰醋酸发生反应,生成甲醇和醋酸钠,反应式如下:

CH3ONa+CH3COOH=CH3OH+CH3COONa

此反应会消耗冰醋酸。

8抽滤

开启与滤液罐相连的真空泵,将料液负压吸入抽滤器;精醇留在抽滤器内,滤液进入滤液罐,成分为CH3COOH、H2O和少量的CHCl3,通过负压吸回重结晶器重复利用;滤饼成分为蒽甲醇和少量的CH3COOH、H2O,由工人人工取出。

将精醇取样,通过气象色谱检验产品纯度,当9-蒽甲醇含量大于99.9%时,送入真空干燥箱,不合格时重新结晶。

DMF回收

DMF回收系统位于回收车间,处理工艺包括中和、蒸发、气液分离、精馏等工序。

DMF回收装置设计处理能力为3.5t/h,回收DMF≥99.97%,HCOOH≤50ppm,H2O<300ppm,达到新购入DMF质量标准,可完全满足本项目使用要求。

废DMF成分为DMF、H2O、H3PO4、HCl、胺盐、HCOOH,先加液碱中和废水中的酸,然后送入精馏塔,DMF侧线出料,水塔顶出料,高沸点组分排入回收锅高温蒸煮后作为釜残液处理。

采出合格DMF送入DMF储罐,精馏塔顶采出水送入回用水罐,回用于水解工序。

由于回收装置内精馏塔塔釜温度127~132℃,回收锅温度80~160℃,蒸汽加热达不到工艺要求,所以整个回收装置使用导热油加热,导热油总管进油温度220℃。

残液

回用水

DMF

不合格

废DMF

蒸发

液碱

气液分离

气相

精馏

塔顶冷凝器

检验

成品罐

合格

液相

水

回流

回用水罐

真空泵

残液

回收

气相

残液S6

废气G12

工艺流程描述如下:

1.抽真空

整个回收装置在真空状态下运行,开工时,首先开启真空泵。

真空泵通过精馏塔顶冷凝器与整个装置相连,正常工作状态下,由于装置内物料不断地流动和发生气液相变,距真空泵最近的精馏塔顶真空度最高,其余设备随着与真空泵距离的增大而降低。

当系统真空度达到0.06Mpa时,开始进料。

装置运行时,真空泵产生废气G12和废水W12。

塔顶蒸汽通过冷凝器后,大部分冷凝,少量未冷凝气体进入真空泵喷射水中,未冷凝气体的成分为H2O、HCOOH。

未冷凝气体通过真空泵挥发,主要污染因子为HCOOH。

喷射水定期排出,产生废水W12,主要污染因子为pH、COD(CH3COOH)、ss。

2.蒸发

蒸发工序由蒸发加热器和蒸发罐组成,在减压、加热条件下使废DMF气化,气相送入气液分离工序,液相继续加热蒸发,蒸发罐正常工作真空度0.06Mpa左右。

具体操作为:

废DMF由输料泵送入蒸发加热器,导热油加热,料液加热至80~85℃,然后进入蒸发罐;蒸发罐内压力突然减小,废DMF气化,气相进入气液分离器,未气化的液相与新加入的废DMF一同进入加热器继续加热。

蒸发过程中,盐类和其它高沸点物质逐渐聚集,形成蒸发残液,定期由残液泵送入回收工序。

通过蒸发罐上的在线pH计,加液碱控制pH5~6,中和H3PO4、HCl和大部分HCOOH,但控制pH<7,防止碱性条件下产生二甲胺。

3.气液分离

气液分离工序由气液分离器组成,气体从分离器中部进料,气体中夹带的雾滴在分离器内沉降,并通过自身重力回到蒸发工序。

除液后的气体从分离器顶部出料,进入精馏塔。

气液分离器内正常工作真空度为0.06Mpa左右。

4.精馏

本装置精馏塔气相进料,产品DMF侧线出料,顶部出料为回用工艺水。

通过精馏,本装置可产出满足回用要求的DMF。

精馏塔的分离原理为利用水和DMF的沸点不同,水的沸点远低于DMF,水从塔顶出料,DMF侧线出料,盐类和蒽、蒽甲醛等其它高沸点物质留在塔底。

HCOOH含量很低,精馏对其提浓作用很小,各层塔板浓度变化不大。

稳定工作状态下,塔顶真空度0.08~0.082Mpa,DMF出料口真空度0.06Mpa左右,塔釜真空度0.04~0.05Mpa。

DMF侧线出料,出料口设有取样口,取样后通过气相色谱检验,当DMF≥99.97%,HCOOH≤50ppm,H2O≤300ppm时,可以出料,采出DMF由输料泵送入DMF罐;塔顶采出水中HCOOH≤50ppm,DMF≤100ppm,通过回流装置,部分回流精馏塔作液相,采出部分送入回用水罐,回用于水解工序;生产过程和回收过程产生的盐类和其它高沸点物质留在塔底,定期通过残液泵送入回收工序。

5.残液回收

残液回收使用带导热油加热的回收锅,通过高温蒸煮,进一步蒸发残液中的水和DMF,残液中的盐类和其它高沸点物质被进一步浓缩。

稳定工作状态下,回收锅内真空度保持在0.01Mpa左右。

回收工序初始阶段,残液中的水和DMF量较大,锅内温度为80℃,随着DMF和水逐渐蒸发,高沸点物质逐渐聚集,锅内温度升高,当温度达到160℃时,停止加热。

此时,关闭回收锅与其它设备相连的管线,放出残液S6,残液的主要成分为二甲胺磷酸盐、二甲胺盐酸盐、咔唑磷酸盐、咔唑盐酸盐、H2O、NaCl、Na3PO4、HCOOH等,收集后定期送有资质单位处理。