新广水泥6000t调试总结.docx

《新广水泥6000t调试总结.docx》由会员分享,可在线阅读,更多相关《新广水泥6000t调试总结.docx(14页珍藏版)》请在冰豆网上搜索。

新广水泥6000t调试总结

新广水泥6000t/d生产线调试总结

一、工厂概况

为解决广州市荔湾区西村一带水泥厂粉尘扰民问题,旧广水决定迁址华都区,并于2003年4月2日,新广州水泥厂各投资方在新址举行了迁建工程奠基典礼。

新广州水泥厂位于花都区马溪工业园内,由德国海德堡水泥集团、广州越秀集团、广州水泥股份有限公司共同投资,中材建设有限公司总承包。

工程范围包括新建一条日产6000吨熟料、年产230万吨高标号水泥的生产线及附属设施(包括矿山破碎及长皮带输送)。

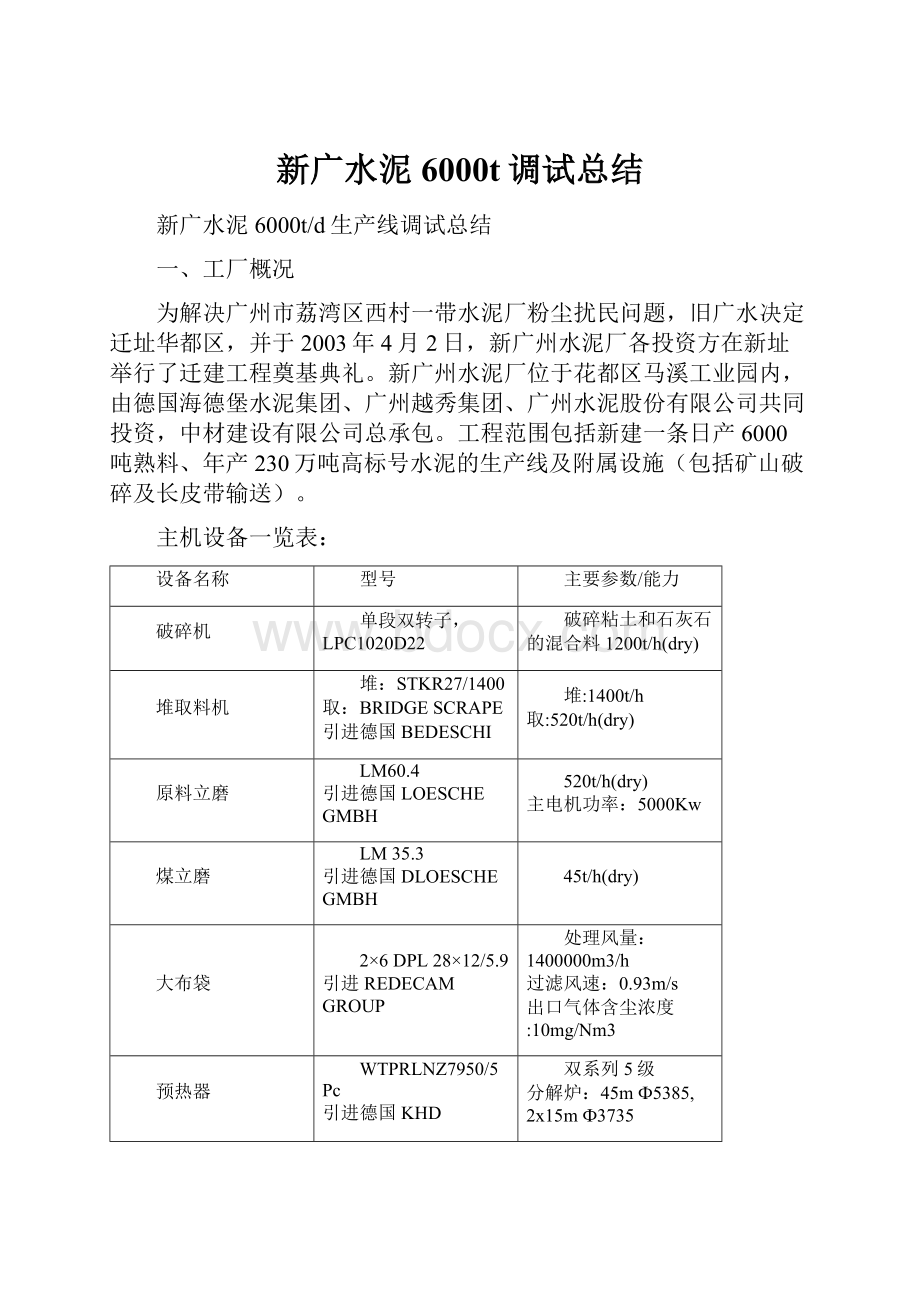

主机设备一览表:

设备名称

型号

主要参数/能力

破碎机

单段双转子,LPC1020D22

破碎粘土和石灰石的混合料1200t/h(dry)

堆取料机

堆:

STKR27/1400

取:

BRIDGESCRAPE

引进德国BEDESCHI

堆:

1400t/h

取:

520t/h(dry)

原料立磨

LM60.4

引进德国LOESCHEGMBH

520t/h(dry)

主电机功率:

5000Kw

煤立磨

LM35.3

引进德国DLOESCHEGMBH

45t/h(dry)

大布袋

2×6DPL28×12/5.9

引进REDECAMGROUP

处理风量:

1400000m3/h

过滤风速:

0.93m/s

出口气体含尘浓度:

10mg/Nm3

预热器

WTPRLNZ7950/5Pc

引进德国KHD

双系列5级

分解炉:

45mФ5385,2x15mФ3735

回转窑

Ф5.2х70m

引进德国KHD

能力:

6000t/d

斜度:

3.5%

转速范围:

0.60~3.55r/min

2档支撑

冷却机

HE9-1445R/1445R

引进德国CP

总冷却面积:

133.5m2

冷却机效率:

74%

原料磨、煤磨均采用立磨系统,立式辊磨集破碎、粉磨、烘干、选粉等工序于一体,流程简单,便于布置。

与同规模的管磨系统比较,其优越性在于系统简单,电耗低,设备重量轻,占地少,系统投资低,噪音小,烘干能力强,整个系统漏天布置,省去了厂房,降低了投资。

篦冷机破碎机采用先进的辊式破,出篦冷机的熟料粒度在5~10mm;出篦冷机的废气经过接力风机、热交换器后,汇入窑尾的大布袋收尘器,降低了设备投资,减少了排尘点,同时采用高效率的布袋收尘器,粉尘排放浓度仅为17.25mg/Nm3左右,达到了欧洲先进水平。

二、各系统调试与测试

将各系统调试的操作参数、调试中出现的问题及解决方法做一简单介绍,以飨读者。

1. 原料磨系统的调试

a.原料磨主要操作控制参数

喂料量

480~560t/h

为使设备不超负荷运转,喂料量控制在540~550t/h

磨辊压力

90~115bar

主电机电流

280~320A

选粉机转速

1380~1450rpm

基本控制在1400rpm左右

磨机进口压力

-7~-9mbar

可以通过循环风机入磨风管上阀门开度的PID自动调节来实现,入磨负压在-8mbar左右

磨内压差

95~103mbar

磨机进口温度

220℃左右

磨机出口温度

90~105℃

磨机振动

8~12mm/s

对立磨的操作,我们本着稳定料层厚度、稳定磨机振动、稳定磨内压差、稳定产品细度的四稳原则,通过调整喂料量、调整风量、调整选粉机转速来实现高质、高产。

b.出现的问题及解决措施

台时产量这样高的单台磨机在国内尚属第一,在调试中也遇到了不少问题,列举如下:

故障点

原因

解决措施

磨辊轴承

由于厂家设计选型原因,磨辊轴承在运转不到2个月的时间里,均存在不同程度的磨损,影响了生产

厂家重新对磨辊轴承进行选型,更换初始磨辊轴承

液压系统

运转时间不长,检查液压缸内出现划痕

厂家更换液压缸

取料机

由于石灰石和粘土的混合料休止角受水分的影响,取料机取料能力受限,导致混合料仓空,致使磨机开不起。

在温度32℃,物料休止角受水分的影响如下(附图片):

水分1.48% 混合料休止角37.4°

水分2.16% 混合料休止角40.9°

水分3.95% 混合料休止角82.2°

1.在混合料质量合格的情况下,降低粘土的掺加量,减少矿山破碎时的喷水量;

2.对料耙液压系统进行改造:

更换电机,提高电机功率,使料耙运行速度由现场实测的0.07m/s提高到0.146m/s;增加料耙机构液压系统的冷却装置,避免油站长期连续工作时,油温温升过快,造成油站发热,影响取料机正常工作

成品细度

在选粉机转速最高的情况下,降低拉风,细度还是跑粗

磨内风速高引起选粉机导风叶片角度变化,致使磨内系统紊乱,整个系统工况不稳。

适当调节喂料量、风量和选粉机转速,使三者能够相匹配。

C.达标达产

功夫不负有心人,经过CBMI工程技术人员的不懈努力及厂家的配合,取料机和原料磨均已圆满达到合同目标。

子项

合同目标

实际指标

取料机

取料机能力:

干基520t/h,

取料机能力:

干基559.21t/h

原料磨系统

能力:

干基520t/h

电耗:

19kwh/t

出磨生料细度:

R80um≤13.34%

出磨生料水分:

≤0.5%

能力:

干基527.50t/h

电耗:

19.57kwh/t,符合合同要求

出磨生料细度:

R80um≤13.31%

出磨生料水分:

≤0.1%

在生产中,我们发现:

相同的研磨压力下,磨机的电耗随磨机出口温度的变化而明显变化。

当磨机出口温度在96~105℃时,磨机主电机功率稳定在4400~4800kw之间,不会出现5000kw的高报值,电耗较低,但是磨机吐渣明显加大,吐渣在150~200t/h,循环斗提机的电流在45A左右,有时还会出现循环斗提机被堵的现象;当磨机出口温度在88~95℃时,磨机主电机功率稳定在4900~5000kw之间,时时出现5000kw的高报值,电耗明显增加,但是磨机吐渣很小,基本在8~50t/h,循环斗提机的电流在30A以下。

从性能测试的最终结果我们可以看出:

采用立磨系统,电耗远远低于管磨系统,真正实现水泥生产企业追求的“优质、高产、低消耗”,实现水泥行业节能、节地,真正实现了国家对建材行业的要求,建设节约型社会。

2. 煤磨系统的调试

a.煤磨主要操作控制参数

参数

烟煤

无烟煤

备注

磨机产量(t/h)

46~50

39~57

堆焊初期,磨无烟煤能够达到60t/h

磨辊压力(bar)

60左右

55~70

主电机功率(kw)

600左右

700~830

选粉机转速(rpm)

510~520

460~500

磨机入口压力(mbar)

-5左右

-5~-1

外排比较多,磨机进口负压比较小

磨机入口温度(℃)

190~210

230~250

磨无烟煤时,莱歇专家要求控制在此范围

磨内压差(mbar)

63~68

76~90

磨机出口温度(℃)

80~90

85~93

可以通过磨内喷水PID自动调节来实现

磨机振动(mm/s)

4~7

8~10

b.煤磨目前存在最大的问题:

对烟煤适应,对无烟煤不太适应。

初次磨制无烟煤时,磨机功率明显下降,磨内压差显著上升,磨振比较小,开磨没有多长时间就要停磨,将磨内物料甩空,即使降低选粉机转速,加大拉风,但无烟煤产量依然很低。

给人的感觉就是磨辊根本没有触到磨盘上的无烟煤,无烟煤便被摔掉,可能无烟煤较烟煤滑,辊煤之间摩擦力小的缘故。

针对这一难题,莱歇专家提出:

加高挡料环。

但加高挡料环之后,磨制烟煤的效果也比较差,加高部分被迫割掉。

最后按照莱歇专家要求用高铬焊条对磨盘进行堆焊8mm。

堆焊初期磨制无烟煤或烟煤和无烟煤的混合煤时,磨机功率明显上升,磨内压差高达90mbar,磨机振动大,基本在8~10mm/s。

磨机产量比磨烟煤时产量还高,基本55~60t/h,细度R80um≤2%。

但好景不长,持续一个星期左右,磨况还是会恶化,表现出明显的不适应。

目前,煤磨磨烟煤无任何异议,产量、质量均合格。

对于无烟煤,CBMI、GCPN、LOESCHE三方也已达成共识:

对磨盘进行彻底改造。

现在GCPN磨烟煤,保证大窑7000t/d的产量,以应对10月到次年5月的黄金销售时节。

3. 烧成系统的调试

a.烧成系统主要操作控制参数

●∙∙∙∙∙∙∙∙窑尾烟室温度:

基本在950~1050℃,尾温过高,容易引起窑尾烟室及上升管结皮。

●∙∙∙∙∙∙∙∙分解炉温度:

此温度表征炉内燃烧及分解情况,一般控制在855~865℃。

通过窑尾喂煤量的PID自动调节来实现。

出炉气温过高,引起炉后系统物料过热结皮的几率大。

●∙∙∙∙∙∙∙∙C1旋风筒出口气体温度:

一般在320~350℃,减料煅烧时温度会超过350℃。

●∙∙∙∙∙∙∙∙窑尾烟室及预热器出口气体成分:

烟室O2含量控制在2~4%,C1旋风筒出口O2含量在1.5~2.5%。

●∙∙∙∙∙∙∙∙预热器系统的负压:

预热器各部位的负压,表明了各部位的阻力。

一般情况下,当锥体负压增大时,表明旋风筒锥体堵料,要通知现场及时检查。

●∙∙∙∙∙∙∙∙窑头及窑尾负压:

窑尾及窑头负压反映二次风入窑及窑内流体阻力的大小。

正常生产时,窑头负压在-0.8~-0.6,通过接力风机进口阀门开度的PID调节来实现。

●∙∙∙∙∙∙∙∙窑速、生料喂料量及喂煤量:

单列喂料量(t/h)

窑速(rpm)

头煤(t/h)

尾煤(t/h)

200

3.0~3.2

12~13

15~18

高温风机转速基本上控制在80%。

●∙∙∙∙∙∙∙∙三次风温、二次风温:

二次风温控制在1000~1200℃,三次风温控制在800~1000℃。

三次风温高,物料粘性大,易造成沉降室堵料。

当然沉降室堵料跟配料也有一定关系。

●∙∙∙∙∙∙∙∙篦冷机的篦床压力及篦速:

一段篦床压力在40mbar,篦速8.5~9.0s/min;二段篦床压力在40~50mbar,篦速17.5~18s/min。

●∙∙∙∙∙∙∙∙入窑分解率基本在90~96%。

以上均为满负荷时烧成系统操作参数。

目前窑系统单列的喂料量已经达到了225t/h,熟料产量超过7000t/d。

b.达标达产

子项

合同目标

实际指标

烧成系统

能力:

≥6000t/d

电耗:

24.01kWh/t

热耗:

≤737Kcal/kg

f-CaO:

≤1.0% 占85%

≤1.5% 占15%

出冷却机熟料温度:

≤60℃

能力:

6683.36t/d

电耗:

26.19kWh/t

热耗:

687.51Kcal/kg

f-CaO:

≤1.0%占 98.6%

≤1.5%占 1.4%

出冷却机熟料温度:

42.15℃

(测量时的环境温度在23~28℃)

熟料的三天强度为32.07MPa,28天强度为62.1MPa,均以达到GCPN的内控质量指标。

C.环保方面

在最近一次的广州市环保质检部门检测中,该烧成系统的NOx、Sox排放均达到水泥行业国家特级排放标准,粉尘排放浓度仅有17.25mg/Nm3,年排放量远远低于控制指标。

粉尘、噪声等各项检测指标均已达到国家要求。

窑尾烟气监测结果

监测

项目

监测

频次

废气量

(m3/h)

实测

浓度

(mg/m3)

排放速率

(kg/h)

吨产品

排放量

(kg/t)

达标

情况

标准限值

第

一

天

二

氧

化

硫

第1次

1861589

171

318

0.05

达标

400mg/m3

1.2kg/t

第2次

1860471

168

313

0.05

达标

第3次

1630502

204

333

0.06

达标

平均值

1784187

181

323

0.05

达标

氮

氧

化

物

第1次

1861589

262

488

0.08

达标

800mg/m3

2.4kg/t

第2次

1860471

269

500

0.08

达标

第3次

1630502

263

429

0.07

达标

平均值

1784187

265

472

0.08

达标

氟

化

物

第1次

1861589

0.18

0.335

0.00

达标

10mg/m3

0.03g/t

第2次

1860471

0.18

0.335

0.00

达标

第3次

1630502

0.27

0.440

0.00

达标

平均值

1784187

0.21

0.375

0.00

达标

第

二

天

二

氧

化

硫

第1次

1562397

178

278

0.05

达标

400mg/m3

1.2kg/t

第2次

1610710

172

277

0.05

达标

第3次

1652714

202

334

0.06

达标

平均值

1608607

184

296

0.05

达标

氮

氧

化

物

第1次

1562397

320

500

0.08

达标

800mg/m3

2.4kg/t

第2次

1610710

338

544

0.09

达标

第3次

1652714

330

545

0.09

达标

平均值

1608607

329

530

0.09

达标

氟

化

物

第1次

1562397

0.27

0.422

0.00

达标

10mg/m3

0.03g/t

第2次

1610710

0.12

0.193

0.00

达标

第3次

1652714

0.17

0.281

0.00

达标

平均值

1608607

0.19

0.300

0.00

达标

①验收标准:

广东省地方标准《大气污染物排放限值》(DB44/27-2001)中水泥厂大气污染物最高允许排放限值(二类控制区第二时段限值)。

4. 水泥磨系统的调试

a.GCPN水泥磨各品种水泥物料配比及比表、细度情况见下表

水泥品种

熟料(%)

石膏(%)

石灰石(%)

粉煤灰(%)

比表(m2/kg)

细度(R80um)

PC32.5R

86

4

0

10

330±10

≤4.0%

86

4

10

0

PO32.5R

88

4

3

5

330±10

PO42.5R

90

4

6

0

开:

380±10

闭:

370±10

2.0±1%

相对其它水泥企业来说,GCPN的水泥质量很高。

目前,磨制PC32.5R水泥时,闭路磨的产量已经达到125t/h;磨制PⅡ52.5水泥时,闭路磨的产量已经达到100t/h,开路磨的产量也已达到88Tt/h.

GCPN也曾试验过掺加3%的窑灰来磨制PO42.5R水泥,但其试验效果不甚理想:

磨机台时产量比较低。

b.出现的问题及解决措施

在生产中主要是磨机台时产量提不上去,磨机电耗高。

为此,CBMI、GCPN、合肥院三方协商做筛余曲线,调整研磨体的级配。

11月21日下午5时开路磨开始生产PⅡ52.5水泥,配比:

熟料90.0%,石膏4.0%,石灰石6.0%。

运转15小时之后急停磨机取样做筛余曲线。

一仓沿物料前进方向平均取了5个点,二仓沿物料前进方向从扬料板开始到磨尾取9个样,具体数据如下:

取样点

一仓

二仓

1

2

3

4

5

扬料板

1

2

3

4

5

6

7

8

0.9mm筛余(%)

32.0

20.7

11.8

4.3

2.0

1.9

1.0

0.0

0.0

0.0

0.0

0.0

0.0

0.0

0.2mm筛余(%)

57.6

50.2

40.5

26.9

17.5

13.7

11.0

1.9

0.4

0.0

0.0

0.0

0.0

0.0

0.08mm筛余(%)

80.0

73.8

67.5

56.2

45.7

40.9

37.1

18.2

7.8

5.4

3.1

2.1

2.1

2.4

筛析曲线如下:

从磨内筛析数据来看,磨内的主要问题是糊磨,即二仓后半段钢段和衬板表面都包上了一层料,从而降低了研磨效率。

从筛析曲线上我们可发现,二仓后几个取样点的0.08mm筛余值不再下降,即筛析曲线趋于水平。

比表面积也不再增长。

解决这个问题的最好办法是加助磨剂或加入适当比例的粉煤灰,但性能测试期间,GCPN不允许加粉煤灰,更不允许加入助磨剂。

此外,根据磨内筛析数据和对磨内情况的观察,结合考虑平时的磨音大小,三方一致认为一仓破碎能力过剩,故减少一仓Φ90mm球4t,减少Φ80mm球6t,补充Φ50mm球10t。

根据磨机总产量和磨内测量的结果,初算二仓研磨体的消耗在3~4t,故用Φ10×10的段补足4t。

c.达标达产

子项

合同目标

实际指标

水泥磨系统

能力:

≥83t/h

电耗:

43.7kwh

出磨水泥比表:

360±5m2/kg

入库水泥温度:

≤70℃

能力:

≥88.41t/h

电耗:

45.52kwh

出磨水泥比表:

371m2/kg

入库水泥温度:

63.23℃

d.环保方面

一提水泥磨,映入脑海最大的莫过于它的粉尘了,但CBMI在各输送扬尘点均设立了高效率的布袋收尘器,现场实测烟尘浓度远远低于验收标准要求。

现将水泥生产过程中磨机系统的大布袋收尘器出口处的粉尘检测结果列于下表:

固定污染源粉尘或烟尘监测结果

序号

系统

名称

项目

监测结果

平

均

值

验

收

标

准

达标

情况

第一天

第二天

第一次

第二次

第三次

第一次

第二次

第三次

1

水泥磨

收尘器

出口

浓

度

---

11.9

8.4

26.9

19.2

24.6

18.2

50

达标

烟

气

流

量

---

153550

154473

150309

151988

152011

152466

---

---

排

放

量

---

1.827

1.298

4.043

2.918

3.739

2.765

---

---

2

水泥磨

收尘器

出口

浓度

8.3

12.1

6.8

21.1

5.2

7.9

10.2

50

达标

烟气流量

19120

26037

36100

36874

29211

29333

29446

---

---

排放量

0.159

0.315

0.245

0.778

0.152

0.232

0.313

---

---

5.包装及发运

包装与发运系统运转正常,每台包装机的能力达到110t/h,水泥汽车散装机的能力已经达到481t/h/台,码头水泥装船机的能力达到305t/h,满足了GCPN每天6000多吨的发货量。

三、结束语

CBMI总承包的新广州水泥厂迁建项目6000t/d熟料生产线在技术装备、工艺水平及环保方面都走在了世界前列,符合21世纪水泥行业发展的方向,为水泥行业在节能、节地、节约资源、发展循环经济等方面树立了典范,更为CBMI进一步拓展国际市场奠定了坚实的基础。

相对于总承包项目生产调试工作,该项目顺利完成留给我们的启示是:

掌握工艺和设备技术性能,不断积累操作经验,提高预先发现问题的能力,做好项目建设。