mastercamx3学习情境4 拉杆锻模的设计与制造.docx

《mastercamx3学习情境4 拉杆锻模的设计与制造.docx》由会员分享,可在线阅读,更多相关《mastercamx3学习情境4 拉杆锻模的设计与制造.docx(20页珍藏版)》请在冰豆网上搜索。

mastercamx3学习情境4拉杆锻模的设计与制造

学习情境4拉杆锻模的建模与制造

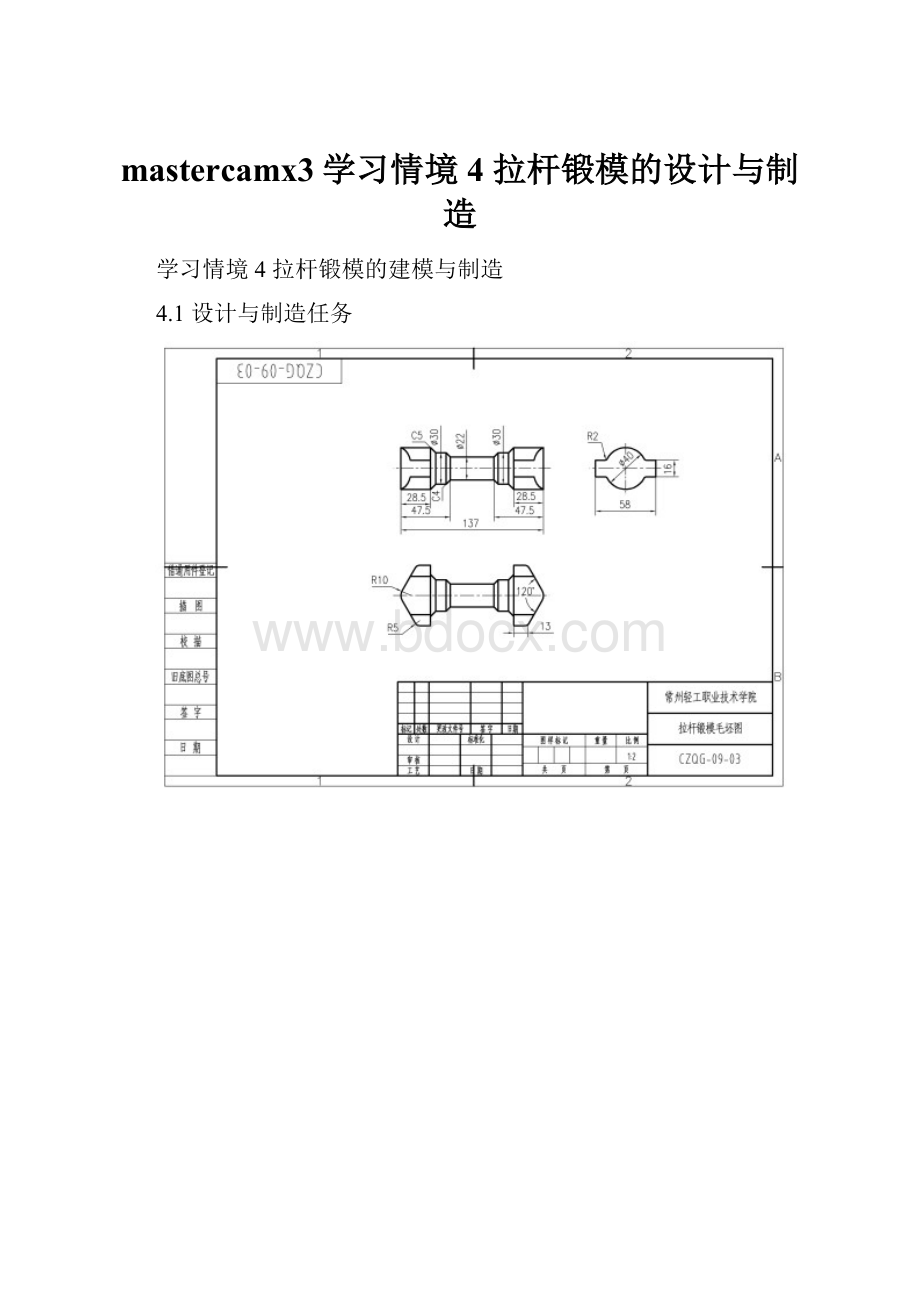

4.1设计与制造任务

图4-1拉杆锻模毛坯图

材料H13,HRC40~44

数量:

3件

4.2任务目标

4.2.1技能目标

1.能使用布尔运算命令合并、切割实体

2.能通过选择实体边界、实体面和实体等选项对实体进行倒圆角和倒角操作

3.能合理选择曲面粗、精加工方式

4.能正确选择曲面粗、精加工刀具

5.能正确设置曲面加工参数

4.2.2知识目标

1.实体布尔运算中结合、切割、交集的概念

2.曲面加工参数中加工面、干涉面、切削范围的概念

3.曲面粗加工挖槽加工的特点和适用场合

4.曲面粗加工平行铣削加工的特点和适用场合

5.曲面精加工残料加工的特点和适用场合

6.曲面精加工交线清角加工的特点和适用场合

4.3知识准备

4.3.1实体倒圆角与倒角

实体倒圆角就是对实体的部分或全部边界进行圆角处理,是一种边的顺接形式。

实体倒角就是在实体上切削斜边。

方式有3种:

单一距离、不同距离和距离/角度。

表4-1实体倒圆角与倒角命令

命令

说明

图例

实

体

倒

圆

角

实

体

倒

圆

角

对实体的部分或全部边界进行圆角处理,是一种边的顺接形式。

实

体

表

面

倒

圆

角

实体表面倒圆角是选择两个相邻的实体表面进行圆角处理

实

体

倒

角

单一距离

不同距离

距离/角度

4.3.2曲面粗加工和曲面精加工

粗加工功能主要应用于成形结构零件或普通机床难于成形的结构零件,比如模具中的型芯、型腔、滑块等结构。

粗加工时,为提高效率,在保证刀具、夹具和机床强度钢性足够的条件下,切削用量的选择顺序是:

先把切削深度选大一些,其次选取较大的进给量,然后选择适当的切削速度。

若加工余量小,切削深度不可能大时,可适当增加进给量。

当铣削材料表面有硬质的材料(如铸铁)时,一次切削深度应超越硬皮层厚度,使刀具在首次切削时刀刃不易磨损,避免刀具与材料硬皮层直接接触时产生崩刃现象。

曲面精加工就是把粗加工后的3D模型精修到工件的几何形状并达到尺寸精度,其目的就是为了精确地将3D模型结构表现出来,其切削方式根据3D模型结构进行单层单次切削(也就是沿着曲面表面进行切削,一刀过),精加工要求加工余量要小,同时为了保证工件的表面光洁度,尽可能增加切削速度,进给量可适当减少。

精加工时,应根据曲面造型特点来选择相应的精加工刀路进行加工。

在MasterCAMX3系统中,曲面粗加工提供了8种加工方式来适应不同的工件结构,曲面精加工提供了11种加工方式

图4-2曲面粗加工菜单

图4-3曲面精加工菜单

4.3.3曲面粗加工挖槽

挖槽粗加工是依曲面形状,于Z方向下降产生逐层梯田状粗切削刀具路径。

挖槽粗加工就是通过对型芯、型腔等模具结构进行粗加工,粗加工的目的就是为了减少工件的余量,以及达到半精加工和精加工的要求,挖槽加工的刀路计算时间短,刀具负荷均匀,加工效率高,适合大多数模具结构的加工。

4.3.4曲面粗加工平行铣削

粗加工平行铣削加工是对加工的工件产生有一定角度且刀路间相互平行的加工路径。

粗加工平行铣削加工主要用于对单一凸起或凹状的简单造型工件和平坦的曲面做粗加工,造型复杂的工件不适合采用。

粗加工平行铣削加工的优点是,都是直线平行刀具路径,刀具的负荷稳定,每刀的切深和间距较大,适合作重切削;缺点是只能直线下刀,残料和提刀次数较多。

4.3.5精加工残料加工

精加工残料加工就是产生刀具路径用于清除以前因较大直径刀具加工所残留的材料,所选刀具要比以前所选刀具小,还可以给定加工曲面的斜率范围,刀具就根据斜率范围进行加工。

4.3.6精加工交线清角加工

如果两曲面是以相交方式连接(不是相切),那交线清角加工就会在两曲面相交处产生一刀式刀具路径,供用户清除曲面间交角处的残料

4.4任务实施

4.4.1拉杆锻模的实体建模

1.构建锻模基础实体

①绘制150×75矩形(层别1,连续线)和中心线(层别2,点划线),结果如图4-4所示;

②按图中尺寸(如图4-5所示)绘制轮廓线并修剪,结果如图4-6所示;

③镜像复制图素,添加直线,完成轮廓绘制,如图4-7所示;

图4-4绘制矩形和中心线

图4-5轮廓尺寸

图4-6绘制轮廓线

图4-7完成轮廓线

④挤出矩形底座实体(层别3),挤出设置如图4-8所示,结果如图4-9所示;

⑤旋转实体(层别3),旋转设置如图4-10所示,结果如图4-11所示。

图4-8实体挤出设置

图4-9实体挤出

图4-10旋转实体设置

图4-11旋转实体

2.完成拉杆锻模实体

①按如图4-12所示尺寸绘制轮廓线(注意在R5圆角处的直线在交点处断开),镜像复制图素,结果如图4-13所示;

图4-12轮廓尺寸

图4-13绘制轮廓

②挤出并合并实体,挤出设置如图4-14所示,结果如图4-15所示;

③挤出并切割实体,挤出设置如图4-16所示,结果如图4-17所示;

④实体倒圆角,选择实体面,如图4-18所示,倒圆角设置如图4-19所示,结果如图4-20所示。

图4-14实体挤出设置

图4-15实体挤出

图4-16实体挤出设置

图4-17实体挤出

图4-18选择实体面

图4-19实体倒圆角参数设置

图4-20实体倒圆角

4.4.2拉杆锻模制造

表4-2拉杆锻模制造工序

工步号

工步内容

刀具

进给率

(mm/min)

主轴转速

(r/min)

加工余量

刀具号

类型

直径

1

粗加工挖槽

1

圆鼻刀

φ16R4

600

2500

0.5

2

粗加工平行铣削

2

圆鼻刀

φ12R4

500

2800

0.2

3

精加工平行铣削

3

球刀

φ8

500

3000

4

精加工残料加工

4

球刀

φ4

800

3500

5

精加工交线清角

4

球刀

φ4

800

3500

1.粗加工挖槽

①建立加工坐标系,设置毛坯材料。

●打开所有层别,执行“平移”命令,选择所有图素,设置平移参数,如图4-21所示,结果如图4-22所示;

●执行【机床类型】-【铣床】-【默认】命令,材料设置,150×75×50,如图4-23所示;

●设置当前层别3,关闭中心线层,结果如图2-24所示。

图4-21平移对话框

图4-22平移所有图素

图4-23材料设置

图4-24显示素材

②执行【曲面粗加工】-【粗加工挖槽加工】命令,输入新NC名称,如图4-25所示;系统提示“选择加工曲面”,单击“普通选项”工具栏中的“启用实体选择”按钮

,使用“选择实体”选项

,拾取实体,单击“结束选择”按钮

。

③系统弹出“刀具路径的曲面选择”对话框,如图4-26所示,单击“边界范围”按钮,选择矩形作为挖槽加工的边界范围;

图4-25输入新NC名称

图4-26选择边界范围

④设置“刀具路径参数”,如图4-27所示。

●从库中选择φ16R4圆鼻刀,设置刀具号码为1;

●输入进给率600,主轴转速2500;

⑤设置“曲面加工参数”,设置加工面预留量0.5,如图4-28所示;

⑥其余加工参数使用默认值,单击确定按钮,完成粗加工挖槽加工刀具路径,如图4-29所示;执行实体切削验证,加工如图4-30所示。

图4-27设置“刀具路径参数”

图4-28设置“曲面加工参数”

图4-29粗加工挖槽加工刀具路径

图4-30实体切削验证

2.粗加工平行铣削

①执行【曲面粗加工】-【粗加工平行铣削加工】命令;

②系统弹出“选择工件形状”对话框,选择工件形状为凸;系统提示“选择加工曲面”,单击“普通选项”工具栏中的“启用实体选择”按钮

,使用“选择实体”选项

,拾取实体,单击“结束选择”按钮

;

③在弹出的“刀具路径的曲面选择”对话框中单击“边界范围”按钮,选择矩形作为平行铣削加工的边界范围;

④设置“刀具路径参数”,如图4-31所示;

●从库中选择φ12R4圆鼻刀,设置刀具号码为2

●输入进给率500,主轴转速2800

⑤设置“曲面加工参数”,输入“加工面预留量”0.2,如图4-32所示;

⑥设置“粗加工平行铣削参数”,输入“最大切削间距”10,如图4-33所示;

⑦其余加工参数使用默认值,单击确定按钮,完成粗加工平行铣削刀具路径,如图4-34所示;执行实体切削验证,加工如图4-35所示。

。

图4-31设置“刀具路径参数”

图4-32设置“曲面加工参数“

图4-33设置“粗加工平行铣削参数“

图4-34粗加工平行铣削刀具路径

图4-35刀具路径及实体切削验证

3.精加工平行铣削

①执行【曲面精加工】-【精加工平行铣削】命令;系统提示“选择加工曲面”,单击“普通选项”工具栏中的“启用实体选择”按钮

,使用“选择实体”选项

,拾取实体,单击“结束选择”按钮

;

②在弹出的“刀具路径的曲面选择”对话框中单击“边界范围”按钮,选择矩形作为平行铣削加工的边界范围;

③设置“刀具路径参数”,如图4-36所示;

●从库中选择φ8球刀,设置刀具号码为3

●输入进给率500,主轴转速3000

④其余加工参数使用默认值,单击确定按钮,完成精加工平行铣削刀具路径,如图4-37所示;执行实体切削验证,加工如图4-38所示。

图4-36设置刀具路径参数

图4-37精加工平行铣削刀具路径

图4-38实体切削验证

4.精加工残料加工

①执行【曲面精加工】-【精加工残料加工】命令;系统提示“选择加工曲面”,单击“普通选项”工具栏中的“启用实体选择”按钮

,使用“选择实体”选项

,拾取实体,单击“结束选择”按钮

;

②在弹出的“刀具路径的曲面选择”对话框中单击“边界范围”按钮,选择矩形作为精加工残料加工的边界范围;

③设置“刀具路径参数”,如图4-39所示;

●从库中选择φ4球刀,设置刀具号码为4

●输入进给率800,主轴转速3500

④设置“残料清角精加工参数”,输入“最大切削间距”0.5,如图4-40所示;

⑤设置“残料清角的材料参数”,输入“粗铣刀具直径”8,粗铣刀具刀角半径4,如图4-41所示;

⑥其余加工参数使用默认值,单击确定按钮,完成精加工残料加工刀具路径,执行实体切削验证,加工如图4-43所示

图4-39设置“刀具路径参数“

图4-40设置“残料清角精加工参数“

图4-41设置“残料清角的材料参数“

图4-42刀具路径及实体切削验证

5.精加工交线清角

①执行【曲面精加工】-【精加工交线清角加工】命令;系统提示“选择加工曲面”,单击“普通选项”工具栏中的“启用实体选择”按钮

,使用“选择实体”选项

,拾取实体,单击“结束选择”按钮

;

②在弹出的“刀具路径的曲面选择”对话框中单击“边界范围”按钮,选择矩形作为精加工交线清角加工的边界范围;

③设置“刀具路径参数”,如图4-43所示;

●从列表中选择φ4球刀,设置刀具号码为5

●输入进给率800,主轴转速3500

④设置“交线清角精加工参数”,去掉勾选的“限定深度”选项,如图4-44所示;

⑤其余加工参数使用默认值,单击确定按钮,完成精加工交线清角刀具路径,如图4-45所示;执行实体切削验证,加工如图4-46所示。

图4-43设置“刀具路径参数“

图4-44设置“交线清角加工参数“

图4-45精加工交线清角刀具路径

图4-46实体切削验证

4.5项目总结

1.曲面加工时,指定一个或几个由封闭曲线链构成的加工区域,对零件进行小范围加工。

它限定刀具的运动范围,刀具只能在加工区域内运动,得到一个较短的NC程序,缩短加工时间。

2.曲面加工的一般步骤

(1)绘制曲面模型。

由于曲面边缘不能直接作为曲线使用,如有必要需要做出曲面曲线。

(2)执行【刀具路径】-【曲面粗/精加工】命令。

(3)选择加工曲面。

(4)设置干涉面、加工范围、指定进刀点。

(5)根据系统提示设定加工的刀具参数以及与所选曲面加工方式对应的专用参数。

(6)执行加工刀具路径。

4.6训练与测评

图4-47

图4-48