伺服转塔冲简要说明手册V102.docx

《伺服转塔冲简要说明手册V102.docx》由会员分享,可在线阅读,更多相关《伺服转塔冲简要说明手册V102.docx(26页珍藏版)》请在冰豆网上搜索。

伺服转塔冲简要说明手册V102

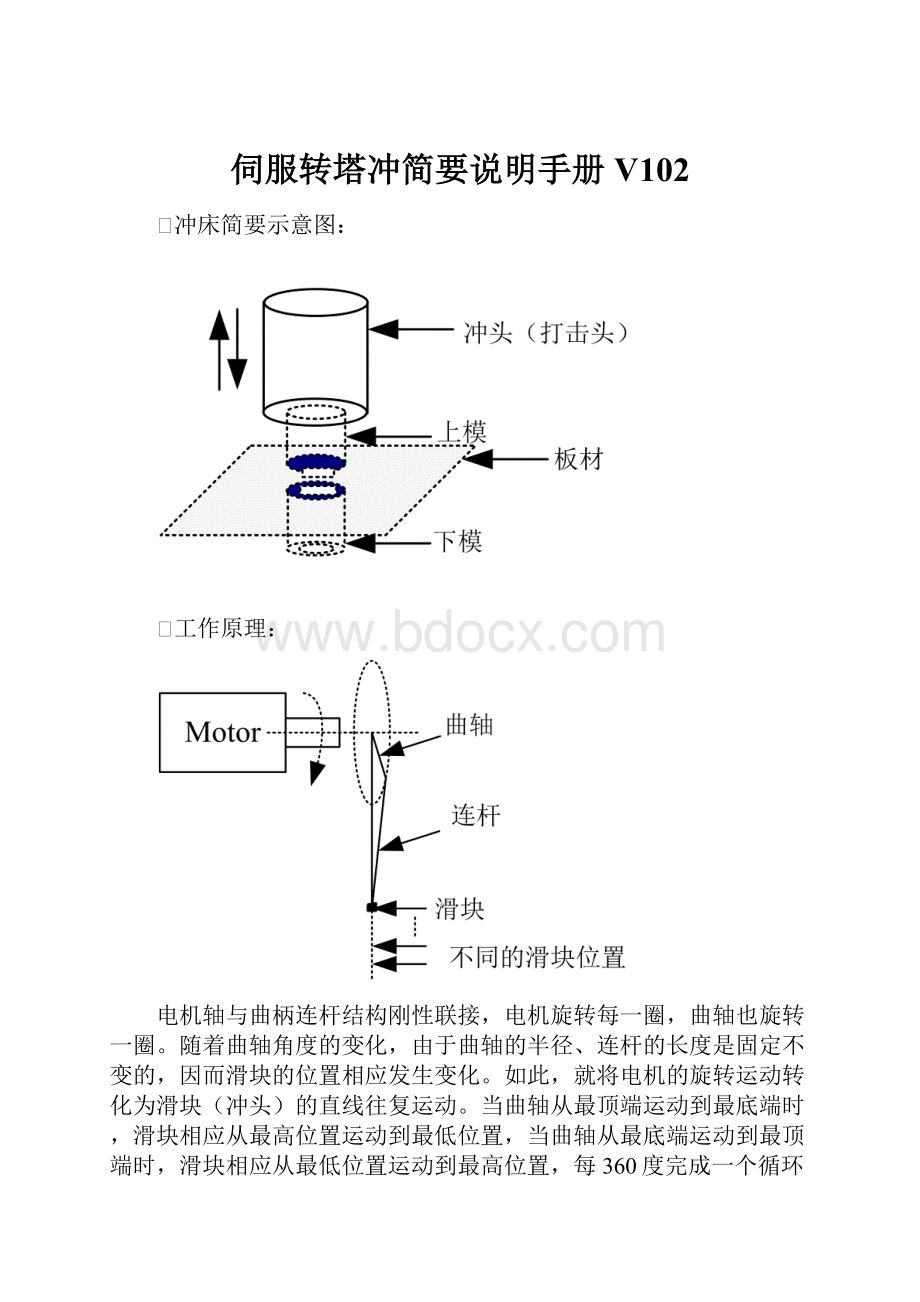

⏹冲床简要示意图:

⏹工作原理:

电机轴与曲柄连杆结构刚性联接,电机旋转每一圈,曲轴也旋转一圈。

随着曲轴角度的变化,由于曲轴的半径、连杆的长度是固定不变的,因而滑块的位置相应发生变化。

如此,就将电机的旋转运动转化为滑块(冲头)的直线往复运动。

当曲轴从最顶端运动到最底端时,滑块相应从最高位置运动到最低位置,当曲轴从最底端运动到最顶端时,滑块相应从最低位置运动到最高位置,每360度完成一个循环。

因而通过控制电机的旋转角度,就能控制滑块(冲头)的行程,完成各种冲压的动作。

⏹相关术语:

当曲轴位于最顶端时,连杆与曲轴在同一条轴线上,此时滑块所处的位置称为机械的上死点,或者称为原点;

当曲轴位于最底端时,连杆与曲轴也在同一条轴线上,此时滑块所处的位置称为机械的下死点;

机械上死点与机械下死点之间的距离为2倍的曲轴半径,即曲轴的直径;滑块的最大行程即为2倍曲轴半径的距离,由机械结构所决定。

更换模具时,冲头应往上运动,停在远离上模的某个位置,该位置称为换模位置;通常换模位置可与原点统一;

通常板材会与下模表面接触,冲头位于上死点时,冲头已接触上模,但是模具尚未接触板材,通常位于板材上方3~5mm左右,所以上死点也称为冲压启动位置,或者预冲位置;该上死点是可以通过上位系统设定的,因此是编程的上死点;

下死点是指在设定的行程下,冲头能往下运动的最低点,到达下死点时,模具一定会进入板材内,入模量的深浅因实际工况而定;该下死点也是可以通过上位系统设定的,因此是编程的下死点;

上述几个位置点之间的关系,如下图所示:

⏹

工作特性

对称性:

曲轴位置如果关于360度对称,那么滑块的位置也相同。

例如:

⏹

冲头工作模式

角度定义:

当曲轴位于最顶端,即滑块(冲头)位于原点时,电机旋变编码器的当前位置标定为原点对应的码盘位置,并将当前电机轴的位置标定为0度;电机顺时针旋转,角度增加,逆时针旋转,角度减小,与钟表的定义一致,符合常规的习惯。

单摆模式:

接收到冲压启动信号后,电机从A点运动B点,再从B点返回到A点。

拉伸模式:

接收到冲压启动信号后,电机从A点运动B点,停顿一段时间后(该时间由上位系统设定),再从B点返回到A点。

滚筋模式:

接收到冲压启动信号后,电机从A点运动到B点,并一直保持在下死点,接收到撤销冲压启动信号后,再从B点返回到A点。

压印模式:

接收到冲压启动信号后,电机从A点运动到B点,再从B点返回到A点,然后再从A点运动到B点,再从B点运动到A点,如此不断往复循环;接收到撤销冲压启动信号后,结束当次周期后,停在上死点A。

双摆模式:

接收到冲压启动信号后,电机从A点运动B点,再从B点运动到C点;要求A点与C点360度对称,B点为机械下死点,对应180度。

此种模式下,入模量较深,且不可调;但是冲压速度较快。

由对称性可知,C点和A点对应的滑块(冲头)位置相同,对冲头而言动作行程与单摆相同;接收到下一个冲压启动信号后,电机从C点运动B点,再从B点运动到A点;如此往复循环。

⏹

使用说明

●配线

在配线时,请务必遵守下述的注意事项。

●请勿使主回路电缆和输入输出信号用电缆/编码器电缆使用同一套管,也不要将其绑扎在一起。

接线时,主回路电缆和输入输出信号用电缆/编码器电缆应离开30cm以上。

距离太近会导致误动作。

●输入输出信号用电缆以及编码器电缆请使用双股绞合线或多芯双股绞合屏蔽线。

●输入输出信号用电缆的最大接线长度为3m,编码器电缆的最大接线长度为20m。

●即使关闭电源,伺服驱动器内也可能残留有高电压。

为了防止触电,在5分钟之内请勿触摸电源端子。

放电完毕后,CHARGE指示灯会熄灭。

请在确认CHARGE指示灯熄灭后再进行连接和检查。

主电路端子的名称及功能:

端子记号

名称

主回路电源电压[V]

功能

L1,L2,L3

主回路电源

输入端子

380

三相380~440VAC+10%-15%(50/60Hz)

U,V,W

电机连接端子

-

与伺服电机的U,V,W端子对应连接。

L1C,L2C

控制回路电源

输入端子

220

380

单相200~230VAC+10%-15%(50/60Hz)

单相380~440VAC+10%-15%(50/60Hz)

接地端子

-

与电源接地端子以及电机接地端子连接,进行接地处理。

B1,B2

制动电阻端子

-

在B1-B2之间连接外置再生电阻器。

说明:

L1C、L2C所用电压与驱动器版本有关。

老版本驱动器用220V;新版本驱动器用380V。

如对此项有疑问请致电厂家相关技术人员。

●

IO口接线说明(CN1接口)

用于和系统之间传递指令信号。

伺服输入信号:

通用版本

冲床版本

信号说明

备注

16(POT)

SELCYC[0]

冲头工作模式选择信号

17(NOT)

SELCYC[1]

41(/PCL)

START

冲压信号

42(/NCL)

UDSEL

换模位置/上死点切换信号

39(/ALMRST)

REQ

232通讯请求信号

13(DICOM)

(DICOM)

接+24V或0V。

14(/SON)

(/SON)

伺服使能信号

伺服输出信号:

通用版本

冲床版本

信号说明

备注

5(TGON+)

+24V

6(TGON-)

ACK

通讯OK确认信号

使用Profibus通讯时,此信号作为ALM报警信号。

无报警时为高,有报警时为低。

7(ALM+)

+24V

8(ALM-)

INPOS[0]

位置信号1

组合表示冲头当前所处的位置

11(VCMP+)

+24V

12(VCMP-)

INPOS[1]

位置信号2

9(S_RDY+)

+24V

10(S_RDY-)

READY

送料信号

READY信号

INPOS0,INPOS1组合定义:

INPOS1

INPOS0

冲头所处位置

0

0

其它位置

0

1

换模位置

1

0

预压点

1

1

下死点

SELCYC1,SELCYC0组合定义:

SELCYC1

SELCYC0

冲头所处位置

0

0

单摆

1

0

压印

0

1

滚筋

1

1

双摆

说明:

关于CN2、CN3以及CN4的针脚定义请参照通用版本的EHD手册。

●Fanuc-232通讯说明

伺服冲有7条通讯指令,具体定义如下:

通讯内容

通讯指令

512(0x0200)

回原点

513(0x0201)

到换模位置

514(0x0202)

到上死点

519(0x0207)

滚筋模式下冲压开始

520(0x0208)

滚筋模式下冲压撤销

521(0x0209)

压印模式下冲压开始

522(0x020A)

压印模式下冲压停止

伺服冲有9个通讯参数,具体定义如下:

含义

数据

偏移量

单位

缺省值

通讯指令

换模位置

0~3600

32768

0

设定换模位置,一般与原点统一

上死点位置

0~3600

36864

900

设定上死点位置,即冲压时的启动位置

下死点位置

0~3600

40960

1800

单摆,拉伸,滚筋,压印,双摆时下死点的位置

READY信号区域

0~3600

45056

100

READY信号一般提前发出,此值设定离上死点的距离

下死点停顿时间

0~4095

49152

0

拉伸时在下死点的停顿时间,设定为0时,就是单摆

冲压速度

0~650

53248

转每分

100RPM

允许运行的最高电机转速

静音功能选择

0~1

16384

\

0

0:

普通加工模式

1:

静音加工模式

说明:

静音功能只有在双摆模式下才有效

速度切换点

0~3600

24576

1200

设置减速点的位置,通常在冲头撞击到板材前应进行减速

冲压板材速度

0~650

28672

转每分

200

设置冲头击穿板材时的速度,速度越小噪音越小。

建议不要设置小于100的值。

●

Fanuc-232通讯处理机制:

在使用Fanuc通讯时,需将Pn700.2设为2(Fanuc通讯)。

在与ESView通讯时,需将Pn700.2设为1(MODBUSSCI通讯)。

通讯参数:

9600Baud

1StartBit

1StopBit

NoParityBit

波特率9600

一个起始位

一个停止位

无极性校验

通讯格式:

Byte0

Byte1

Byte2

Byte3

Byte4

Byte0

Byte1

Byte2

Byte3

Byte4

0x00

0x00

DATA-High

DATA-Low

0x0A

0x00

0x00

DATA-High

DATA-Low

0x0A

第一个报文

第二个报文

通讯握手及确认机制:

Fanuc系统在每次数据发送之前,先将REQ信号拉高,驱动器检测此信号的变化后,应将ACK信号置低;然后按规定的格式发送10字节的数据,其中前五个字节的数据和后五个字节的数据完全相同;驱动器数据接收完毕后,进行数据校验,要求接收到的第一个报文和第二个报文的内容完全相同,且符合规定的格式,才认定通讯OK,将ACK置高;否则ACK一直维持低。

●与西门子840D系统Profibus通讯

(PROFIBUS-DPV2)。

Profibus的报文长度为32字节,此处只用到9字节(包含通讯请求位)。

如下所示。

Byte

0x00

Byte

0x01

Byte

0x02

Byte

0x03

Byte

0x04

Byte

0x05

Byte

0x06

Byte

0x07

Byte

0x18

CodeRequest

Index

low

Index

high

Sub-Index

Data0

Data1

Data2

Data3

MS_TRIGGER

说明:

当主站想要发送数据时,主站必须要把MS_TRIGGER设置为和上次不一样的一个值。

如:

上次所发送MS_TRIGGER的数据为1,那么这次发送的数据必须不为1,否则驱动器将无法收到所发数据。

可采用对MS_TRIGGER进行累加的方法,当MS_TRIGGER等于0xFF时,将其置1。

伺服冲有7条通讯指令,具体定义如下:

通讯

内容

功能

Byte

0x00

Byte

0x01

Byte

0x02

Byte

0x03

Byte

0x04

Byte

0x05

Byte

0x06

Byte

0x07

CodeRequest

Index

low

Index

high

Sub-Index

Data0

Data1

Data2

Data3

找原点

2B

00

20

00

00

02

00

00

找换模点

2B

00

20

00

01

02

00

00

找预压点

2B

00

20

00

02

02

00

00

滚筋模式

冲压开始

2B

00

20

00

07

02

00

00

滚筋模式

冲压停止

2B

00

20

00

08

02

00

00

压印模式

冲压开始

2B

00

20

00

09

02

00

00

压印模式

冲压停止

2B

00

20

00

0A

02

00

00

伺服冲有9个通讯参数,具体定义如下:

通讯

内容

功能

Byte

0x00

Byte

0x01

Byte

0x02

Byte

0x03

Byte

0x04

Byte

0x05

Byte

0x06

Byte

0x07

CodeRequest

Index

low

Index

high

Sub-Index

Data0

Data1

Data2

Data3

换模位置

2B

08

20

00

XX

XX

00

00

预压点位置

2B

09

20

00

XX

XX

00

00

下死点位置

2B

0A

20

00

XX

XX

00

00

READY信号区域

2B

0B

20

00

XX

XX

00

00

下死点停顿时间

2B

0C

20

00

XX

XX

00

00

冲压速度

2B

0D

20

00

XX

XX

00

00

静音功能选择

2B

04

20

00

XX

XX

00

00

速度切换点

2B

06

20

00

XX

XX

00

00

冲压板材速度

2B

07

20

00

XX

XX

00

00

说明:

Data0为低位,Data1为高位。

例如,设置预压点(单位:

0.1度),因为1100=0x044C,所以Data0=4C,Data1=04。

●原点位置的标定

由于电机轴与曲轴安装位置的关系,机床出厂前需要标定冲头位于原点(机械的上死点)时旋变编码器的位置,并将此位置信息保存在伺服驱动器参数中,以后执行回原点动作时无需其它外部接近开关。

具体操作方法如下:

1:

进入伺服驱动器参数Pn305(JOG速度),设置Pn305=5;

2:

进入驱动器辅助功能Fn002,使驱动器工作在点动模式(JOG),控制冲头上下运动,使冲头停在原点(机械上死点);

3:

进入驱动器监控功能Un002,读取当前的旋变编码器位置,并将其写入伺服驱动器参数Pn206(原点对应的旋变编码器位置);

4:

设置完毕后,参数Pn206无需修改,若修改则无法正常回原点;

5:

如果电机轴与曲轴联接的位置关系发生变化,例如重新安装了电机,需要重新标定原点对应的旋变编码器位置。

●关于READY信号

当Fanuc数控系统接收到驱动器发出的READY信号后,开始启动板材的送料。

在冲头返程过程中,距离上死点(冲压位置)小于10度时,开始发出READY信号,此信号发出的时刻可通过Fanuc-232通讯设定;同时为防止拉料,发出READY信号时,需要至少距离下死点5度。

在滚筋和压印模式下,READY信号始终有效。

在回原点时,当距离0度(360度)在±10度以内时,READY信号有效。

●

伺服驱动器参数

伺服驱动器的出厂参数已适配伺服冲控制模式,通常需要调节的参数如下:

伺服参数号

功能与含义

参考值

说明

电机型号选择

3

0:

EMT-050D

1:

EMT-035D

2:

EMT-053D

3:

EMT2-200GW-LAVA30-001(水冷电机)

总线类型

0:

无总线

1:

PROFIBUS-DPV0/V1

2:

PROFIBUS-DPV2

Pn102

速度环增益

400

此值设定伺服的刚性,设定越大,速度响应越快,如果机械出现振动,应将其适当减小。

Pn103

速度环积分时间常数

4096

减小此值可以加快响应,如果速度响应超调较大,应将其设大。

Pn104

位置环增益

100

增大此值,可以显著提高冲压速度,如果出现机械振动,应将其适当减小。

Pn105

转矩滤波器时间常数

2

设置转矩滤波可以消除或降低机械振动,但会降低响应。

Pn139

下死点角度

设置下死点角度(单位:

度)

Pn140

Ready信号区域

设置Ready信号区域(单位:

度)

Pn141

下死点停顿时间

拉伸模式时冲头在下死点停顿的时间(单位:

秒)

Pn142

电机最大转速

此值限制了电机的最大转速(单位:

转/分钟)

Pn143

预压点角度

设置预压点角度(单位:

0.1度)

Pn144

速度切换点

设置减速点的位置,通常在冲头撞击到板材前应进行减速

Pn145

冲压板材速度

设置冲头击穿板材时的速度,速度越小噪音越小。

建议不要设置小于100的值。

Pn206

原点对应的编码器位置

用于标定原点对应的编码器位置。

Pn207

工作区间选择

选择滑块的工作区间。

0:

0~180度1:

180~360度。

Pn208

回原点(换模位置)速度

如果T轴换模较快,增大该参数,防止换模时冲头打到模具。

Pn209

加速度

22

Pn211

静音功能选择

0:

普通加工模式

1:

静音加工模式

说明:

静音功能只有在双摆模式下才有效

电机过热报警使能

0:

检测电机过热报警

1:

不检测电机过热报警

Pn526

电机过热报警阀值

在电机过热报警使能的状态下。

当电机绕组温度检测值超过设定的温度阀值时,便会产生电机过热报警A.19;当检测到温度传感器断线时,便会产生温度传感器断线报警A.22。

通讯协议

0:

无协议SCI通讯

1:

MODBUSSCI通讯

2:

FANUC通讯

Pn840.

Pn840.0编码器类型选择

0C05

0-2:

保留

3:

17位绝对值编码器

4:

17位增量编码器

5:

旋转变压器

●伺服驱动器监视

在伺服冲控制模式下,常用的监视如下:

监视号

监视内容

说明

Un000

电机的实际转速

单位:

转/分

Un001

电机当前的位置

单位:

0.1度,0~3600对应0~360度;

冲头位于原点时,为0度,顺时针增计数。

Un002

旋变编码器当前的位置

单位:

Pulse,0~16384

Un005

输入信号监视

可用于检查IO口接线

Un007

输出信号监视

可用于通讯诊断、IO口接线

Un008

冲压次数

可用于单位时间内的冲压计数

Un017

电机温度

可用于监测电机温度值

Un018

驱动器母线电压当前值

安全警示,监视驱动器内部是否有强电

Un019

驱动器母线电压最大值

用于驱动器硬件诊断

●伺服驱动器辅助功能

在伺服冲控制模式下,常用的辅助功能如下:

功能号

内容

Fn000

显示报警历史数据

Fn001

恢复参数出厂值

Fn002

点动(JOG)运行模式

1.显示报警历史数据的操作

以下为显示报警历史数据的操作步骤。

1.按MODE键,选择辅助功能模式。

2.按INC键或DEC键,选择显示报警历史数据的功能号码。

3.按ENTER键,此时显示最近的一次报警的报警代码。

报警序列号报警代码

4.按INC键或DEC键,显示近期发生的其它报警的报警代码。

5.按ENTER键,返回功能号码的显示。

如果用户要清除报警历史数据,可以在显示报警代码时按住ENTER键保持一秒钟,则所有的报警历史数据都将被清除。

2.恢复参数出厂值的操作

以下为恢复参数出厂值的操作步骤。

1.按MODE键,选择辅助功能模式。

2.按INC键或DEC键,选择恢复参数出厂值的功能号码。

3.按ENTER键,进入恢复参数出厂值模式。

4.按住ENTER键保持一秒钟,将参数恢复成出厂值。

5.松开ENTER键,返回功能号码的显示。

注意:

简码显示状态为时,表示伺服ON状态,电机处于通电状态,此时无法进行恢复参数出厂值的操作。

3.点动(JOG)运行模式的操作

以下为在点动(JOG)运行模式下运行电机的操作步骤。

1.按MODE键,选择辅助功能模式。

2.按INC键或DEC键,选择点动(JOG)运行模式的功能号码。

3.按ENTER键,进入点动(JOG)运行模式。

4.按MODE键,进入伺服ON(电机通电)状态。

5.按MODE键可以切换伺服ON和伺服OFF两种状态。

如果要运行电机,必须要伺服ON。

6.按INC键或DEC键,按键期间,电机转动。

7.按ENTER键,返回功能号码的显示。

此时伺服OFF(电机非通电状态)。

●伺服驱动器报警显示

面板操作器的报警显示

报警的名称

报警说明

A.01

参数破坏

参数的“和数校验”结果异常

A.02

ADC转换通道出问题

AD相关电路损坏

A.03

超速

电机失控

A.04

过载

超过额定扭矩连续运转

A.08

电流检测第一通道有问题

第一通道内部芯片有问题

A.09

第二通道内部芯片有问题

第二通道内部芯片有问题

A.12

过流

IGBT电流过大

A.13

过压

为电机运转的主电路电压过高

A.14

欠压

为电机运转的主电路电压过低

A.15

泄放电阻损坏

泄放电阻损坏

A.16

再生异常

再生处理回路异常

A.17

旋转变压器异常

旋转变压器通信异常

A.18

IGBT过热

IGBT过热,超过设定的保护温度

A.19

电机过热

电机过热,超过设定的保护温度

A.20

电源线缺相

主电路电源有一相没连接

A.22

温度传感器断线

电机内部的温度传感器断线

A.42

电机型号错

伺服驱动器参数与电机不匹配

A.43

伺服驱动器型号错

伺服驱动器参数与电机不匹配

A.60

侦测不到通信模块

通信模块没插或通信模块有问题

A.61

与通信模块握手不成功

通信模块CPU工作不正常

A.62

伺服驱动器接收不到通信模块的周期性数据

伺服驱动器数据接收通道或通信模块发送通道有问题

A.63

通信模块接收不到伺服驱动器的应答数据

通信模块有问题

A.64

通信模块与总线无连接

总线通讯不正常

A.70

通讯参数设置出错

伺服冲通讯参数不正确

A.00

无错误显示

显示正常动作状态