四工位专用机床设计说明书.docx

《四工位专用机床设计说明书.docx》由会员分享,可在线阅读,更多相关《四工位专用机床设计说明书.docx(14页珍藏版)》请在冰豆网上搜索。

四工位专用机床设计说明书

四工位专用机床设计说明书

1、功能原理和设计要求

1.1、工作原理

四工位专用机床是在四个工位上分别完成相应的装卸工件、钻孔、扩孔、铰孔工作。

:

一是装有四工位工件的回转转动;二是装有专用电动机带动三把专用的主轴箱的刀具转动和移动。

1.2、设计要求

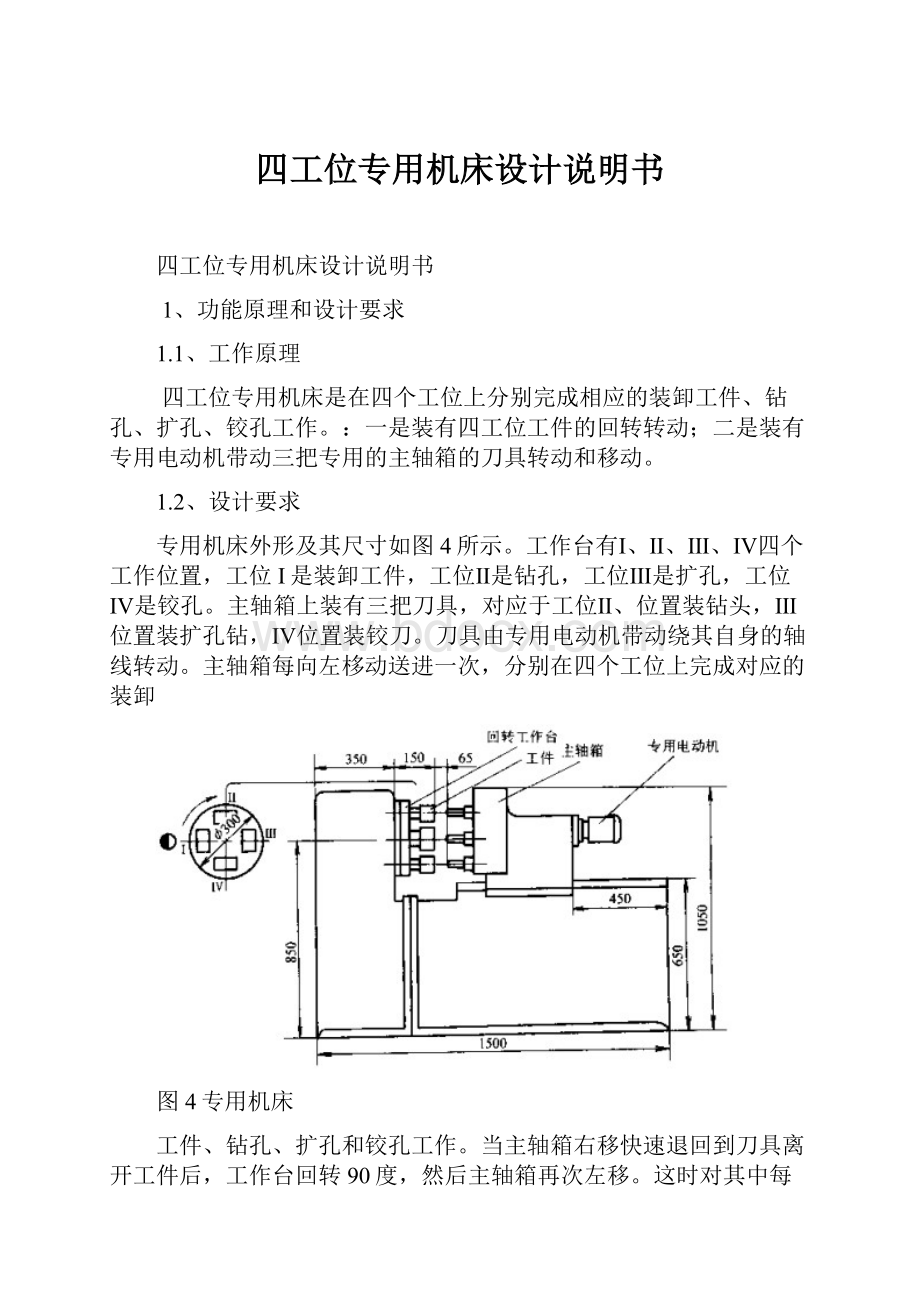

专用机床外形及其尺寸如图4所示。

工作台有Ⅰ、Ⅱ、Ⅲ、Ⅳ四个工作位置,工位I是装卸工件,工位Ⅱ是钻孔,工位Ⅲ是扩孔,工位Ⅳ是铰孔。

主轴箱上装有三把刀具,对应于工位Ⅱ、位置装钻头,Ⅲ位置装扩孔钻,Ⅳ位置装铰刀。

刀具由专用电动机带动绕其自身的轴线转动。

主轴箱每向左栘动送进一次,分别在四个工位上完成对应的装卸

图4专用机床

工件、钻孔、扩孔和铰孔工作。

当主轴箱右移快速退回到刀具离开工件后,工作台回转90度,然后主轴箱再次左移。

这时对其中每一个工件来说,它进入了下一个工位的加工。

依次循环4次,一个工件完成装、钻、扩、铰、卸等工序。

由于主轴往复一次,在四个工位上同时进行工作,所以每次就有一个工件完成上述全部工序

1)刀具顶端离开工作表面65mm,快速移动送进60mm后,再匀速送进60mm(包括5mm刀具切入量、45mm工件孔深、10mm刀具切出量,如右图所示),然后快速返回。

回程和进程的平均速度之比K=2。

2)刀具匀速进给速度为2mm/s,工件装卸时间不超过10s。

3)机床生产率每小时75件。

4)执行机构及传动机构能装入机体内。

5)传动系统电机为交流异步电动机,功率1.5Kw,转速960r/min。

1.3、设计方案提示

1)回转台的间歇转动,可采用槽轮机构、不完全齿轮机构、凸轮式间歇运动机构。

2)主轴箱的往复移动,可采用圆柱凸轮机构、移动从动件盘形凸轮机构、凸轮-连杆机构、平面连杆机构等。

3)由生产率可求出一个运动循环所需时间T=48s,刀具匀速送进60mm所需时间t匀=30s,刀具其余移动(包括快速送进60mm,快速返回120mm)共需18s。

回转工作台静止时间为36s,因此足够工件装卸所需时间。

回转工作台作单向间歇运动,每次转过90度。

主轴箱作复移动,在工作行程中有快进和慢进两段,回程具有急回特性。

2、功能分解和运动分析

2.1、运动分解

1)安装工件的工作台要求间歇转动

2)安装刀具的主轴箱能实行静止、快进、匀速进给、快退的工艺。

3)刀具转动切削工具。

2.2、运动分析

1)电机驱动,通过减速器与其它轮系传动将符合要求的转速传递给工作回转台上的间歇机构,使其间歇转动;

2)在间歇机构开始一次循环时,安装并夹紧工件,间歇机构从0°转到90°;

3)间歇机构从90°转至180°,主轴箱完成一次工作循环(快进、刀具匀速送进和快退);

4)间歇机构从180°转至270°,主轴箱完成一次工作循环(快进、刀具匀速送进和快退);

5)间歇机构从270°转至360°,主轴箱完成一次工作循环(快进、刀具匀速和快退),并将加工好的工件取下。

3、执行机构选型

根据回转台间歇转动机构、主轴箱刀具移动机构的执行动作和结构特点,可

选择如表1的常用执行机构。

功能元

功能元解(匹配机构)

1

2

3

4

5

工作台间歇运动A

圆柱凸轮间

歇机构

蜗杆凸轮间

歇机构

曲柄摇杆棘

轮机构

不完全齿轮

机构

槽轮机构

主轴箱移动B

移动推杆圆

柱凸轮

移动推杆盘

形圆柱凸轮

摆动推杆盘

形凸轮与摆

杆滑块机构

曲柄滑块机

构

六杆(带滑

块)机构

由排列组合的原理可以计算得到,共有:

N=5*5=25

种执行机构选择方案。

对于工作台间歇机构的选择,为了保持传动的平稳和精度,可以选择槽轮机

构和不完全齿轮机构;而对于主轴箱移动机构的选择,为了保持运动的精度和尽

量减少冲击,可选择移动推杆圆柱凸轮机构和摆动推杆盘形凸轮与摆动滑块机

构。

4、传动机构选型

选定电动机的的转速n=960r/min,而槽轮机构的转速n1=1.25r/min,整个传动机构的传动比为k=768,故需要分别引入减速机构来满足工作台间隙

运动和主轴箱移动的运动要求。

根据减速动作的精度和平稳行要求,列出常用的减速机构如图5所示:

表2减速机构的形态学矩阵

功能元

功能元解(匹配机构)

1

2

3

4

5

减速器C

带传动

链传动

蜗杆传动

齿轮传动

行星传动

减速器D

带传动

链传动

蜗杆传动

齿轮传动

行星传动

由排列组合的原理可以计算得到,共有:

N=5*5=25

种减速机构选择方案。

对于传动机构的选型,考虑到传动的精确性和机构制造工艺的难度高低,减

速器常选带传动、蜗杆传动和齿轮传动。

5、机械运动方案的选择

四工位专用机床的运动机构主要由三部分组成:

驱动机构、传动机构和执

机构。

当驱动机构确定的情况下,其机械运动方案类型由传动机构的类型和执

机构的类型决定。

由前面计算及排列组合原理可得,共有:

N=625种运动方案选择。

从这些方案中剔除明显不合理的,再进行综合评价。

综合评价的指标为:

1)是否满足预定的运动要求;

2)运动链机构的顺序安排是否合理;

3)运动精确度;

4)制造难易;

5)成本高低;

6)是否满足环境、动力源、生产条件等限制条件;

6、画出机械运动方案简图

工作台回转以后是否有可靠的定位功能,主轴箱往复运动的行程在115mm以上,所选机构是否能在给定空间内完成运动要求。

机构的运动和动力性能、精度在满足要求的前提下,传动链是否能尽可能短,且制造和安装方便。

加工工件的尺寸变化后,是否能够方便的进行调整和改装。

图3圆柱凸轮运动方案

方案一中电动机作为驱动机构,将动能传递给带轮,通过带轮分两路将扭

矩传递给执行机构。

一路通过齿轮传动将扭矩传递给槽轮机构,使工作台作间歇

转动;另一路通过行星轮系减速后将扭矩传递给移动推杆圆柱凸轮机构,使主轴

箱完成进,退刀的动作。

两路传动机构相互配合、相互合作,共同完成额定的加

工功能和加工任务。

图4凸轮——连杆运动方案

方案二中,电动机作为驱动机构,将动能传递给带轮,通过带轮分两路将扭

矩传递给执行机构。

一路通过齿轮传动将扭矩传递给不完全齿轮机构,使工作台

作间歇转动;另一路通过行星轮系减速后将扭矩传递给摆动推杆盘形凸轮与摆杆

滑块机构,使主轴箱完成进,退刀的动作。

两路传动机构相互配合、相互合作,

共同完成额定的加工功能和加工任务。

图5轮——凸轮运动方案

方案三中,电动机作为驱动机构,将动能传递给凸轮,通过凸轮分两路将扭矩传递给执行机构。

一路通过齿轮传动将扭矩传递给槽轮机构,使工作台作间歇

转动;另一路通过移动推杆圆柱凸轮机构,使主轴

箱完成进,退刀的动作。

两路传动机构相互配合、相互合作,共同完成额定的加

工功能和加工任务。

7、根据运动分析和协调要求拟定运动循环图

对于四工位专用机床,其运动循环图主要是确定回转台的间歇转动机构和主

轴箱进、退刀的控制机构的先后动作顺序,用以协调各执行构件的动作关系,便

于机器的设计、安装和调试。

下面用矩形图的表示方法对其运动循环图进行拟定

表4四工位专用机床执行机构的运动循环图

时间(秒)

0s到12s

12s到36s

36s到48s

间歇机构运动情况

匀速旋转90

(0s到12s)

静止

(12s到48s)

主轴箱运动情况

快进6s

匀速送进60mm(6s到36s)

快速回退12s

8、机械运动方案的比较与优选

由前述的机械运动方案设计可知,对于同一种功能,可选取不同的工作原理来满足要求,而同一种工作原理,还可选用、创造不同的机构及其组合来实现。

因此,对于要求满足某种功能的机械,可能的运动方案就有很多种,故有必要对机械运动方案进行比较和优选。

作为课程设计,目的在于完成评选方案的初步训练,所以,偏重于机构结构、运动和动力特性方面的比较,主要包括以下几方面的内容:

1、机构功能的重量

一般来说,所有方案都能基本满足机构的功能要求,然而,各种方案在实现功能的质量上还是有差别的,所以对实现功能的质量需首先进行比较分析。

如:

工作行程是否达到设计要求,与预期运动规律符合程度,运动参数(vmax、amax)大小,传力性能(压力角、传动角)好坏,生产效率高低,所须原动机功率,振动、冲击、噪声的大小,传动精度与持久性,恢复精度的方便程度等。

2、机构结构的合理性

机构结构的合理性是指机构中构件与运动副的数量及种类是否最少,机构组成是否最为简洁,运动链可否再作简化,动力源种类与原动机参数选择是否合理,各级传动机构的传动比分配是否合理。

通常,机械制造的难易程度与使用构件多少的平方成比例,这是因为零件的制造技术和零件间的接合(装配)技术两方面的问题同时存在的缘故,因此,减少构件数和运动副数可降低制造的困难程度。

同时还减少误差环节和摩擦损耗,提高机构的刚度,并且也降低机构产生故障的可能性,提高其工作的可靠性。

因此,有时宁用有设计误差但结构简单的近似机构,而不采用理论上没有误差但结构复杂的精确机构。

动力源的合理选择,也有利于机构的简化和改善运动质量。

例如,从动件作直线运动,若能从现场的现成气、电、液压源中选择一个合适的直线运动动力装置(如汽缸、直线电动机、液压缸等),就可省去运动变换机构,简化机械系统。

若现场不具备某些动力源,那么,为简化机构而特别设置一个新的动力源,也许是不合适的。

3、机构的经济性

机械应具有良好的经济性,即加工制造成本低,使用维修费用低。

在材料确定后,加工制造成本主要与机构组成及运动副形式有关。

因此,设计中要考虑是否有更简捷廉价的方法完成预期任务,对机器的加工、安装与配合精度要求可否降低,需特殊加工零件(凸轮、靠模)的加工难度,各种消耗(能源、工具、辅料)可否降低,原材料利用率能否提高等。

4、在设计与制造的关系

我们应从制造是否简便的观点出发来衡量。

如果这个方案的机构设计虽然比较繁难,但是制造容易,则还是应该优先选用,因为这有利于提高机构的经济性。

5、机构的使用性

理论上可行的机构,到能够将其付诸实用,还是有一段距离的。

所以,设计者要为“用户”着想,除了满足功能要求,经济实惠以外,还应考虑机器的安全可靠问题,如操作强度,操作人员的体力、脑力消耗,使用、维护、保养、拆装、运输的方便程度,是否会造成污染或公害,对工作环境有无特殊要求(防尘、防爆、防电磁干扰、恒温、恒湿等)。

除了上述评价内容,在进行机械运动方案比较与优选时,还应考虑非机械传动方式的应用情况,机械中高科技含量与自动化、智能化程度,设计成果的新颖性,他人知识产权、专利技术的移植与运用情况等。

对于不同设计对象和设计要求,应按不同需要对上述内容加以合理取舍。

在这里我选择方案一进行设计计算

9、尺寸的计算

9.1、运动循环图各区间时间的计算

工作行程平均速度V平=240mm/48s=5mm/s

因为回程和进程的平均速度之比K=2。

所以V回=10mm/s

刀具回退时间t回=120mm/10mm/s=12s

刀具快速进给时间t快=60mm/10mm/s=6s

刀具匀速进给时间t匀=60mm/2mm/s=30s

回转台静止时间t静=t快+t匀=6s+30s=36s

9.2、减速器的传动计算

选定电动机的的转速n=960r/min,而槽轮机构的转速n1=1.25r/min,整个传动机构的传动比为k=768,根据《机械原理》第五章轮系传动的知识,对如图9所示

的行星轮系机构进行详细设计。

其中,各轮齿数拟定为为:

Z1=24,Z2=25,Z2´=24,Z3=23,考虑到其所

占空间模数可取m=3,采用正常齿制。

图5行星轮系传动机构简图

该机构的传动比:

齿轮啮合的最大中心距:

则在未装外壳时机构的宽或高的最大尺寸为:

9.3、槽轮的尺寸计算

槽轮机构的优点是结构简单,制造容易,工作可靠,能准确控制转角,机械

效率高。

缺点主要是其在启动和停止时加速度变化大、有冲击,不适合用于高速

传动。

结合槽轮自身的特点和本课题的设计需求,对照如图6所示,对其尺寸

进行详细设计和拟定。

图6槽轮机构简图

10、直动推杆圆柱凸轮的尺寸设计

见附页1直动推杆圆柱凸轮的尺寸手工绘图

参考文献:

[1]《机械原理课程设计手册》邹慧君主编高等教育出版社

[2]《机械原理教程》(第二版)申永胜主编清华大学出版社

[3]《机械原理辅导与习题》(第二版)申永胜主编清华大学出版社

[4]《C程序设计基础》(第三版)谭浩强主编清华大学出版社

[5]《工业设计机械基础》阮宝湘主编机械工业出版社

[6]《新机构的创造发明》李学荣主编重庆出版社

[7]《工程图学》鲁屏宇主编机械工业出版社