手持超声波使用手册.docx

《手持超声波使用手册.docx》由会员分享,可在线阅读,更多相关《手持超声波使用手册.docx(17页珍藏版)》请在冰豆网上搜索。

手持超声波使用手册

中国.苏州

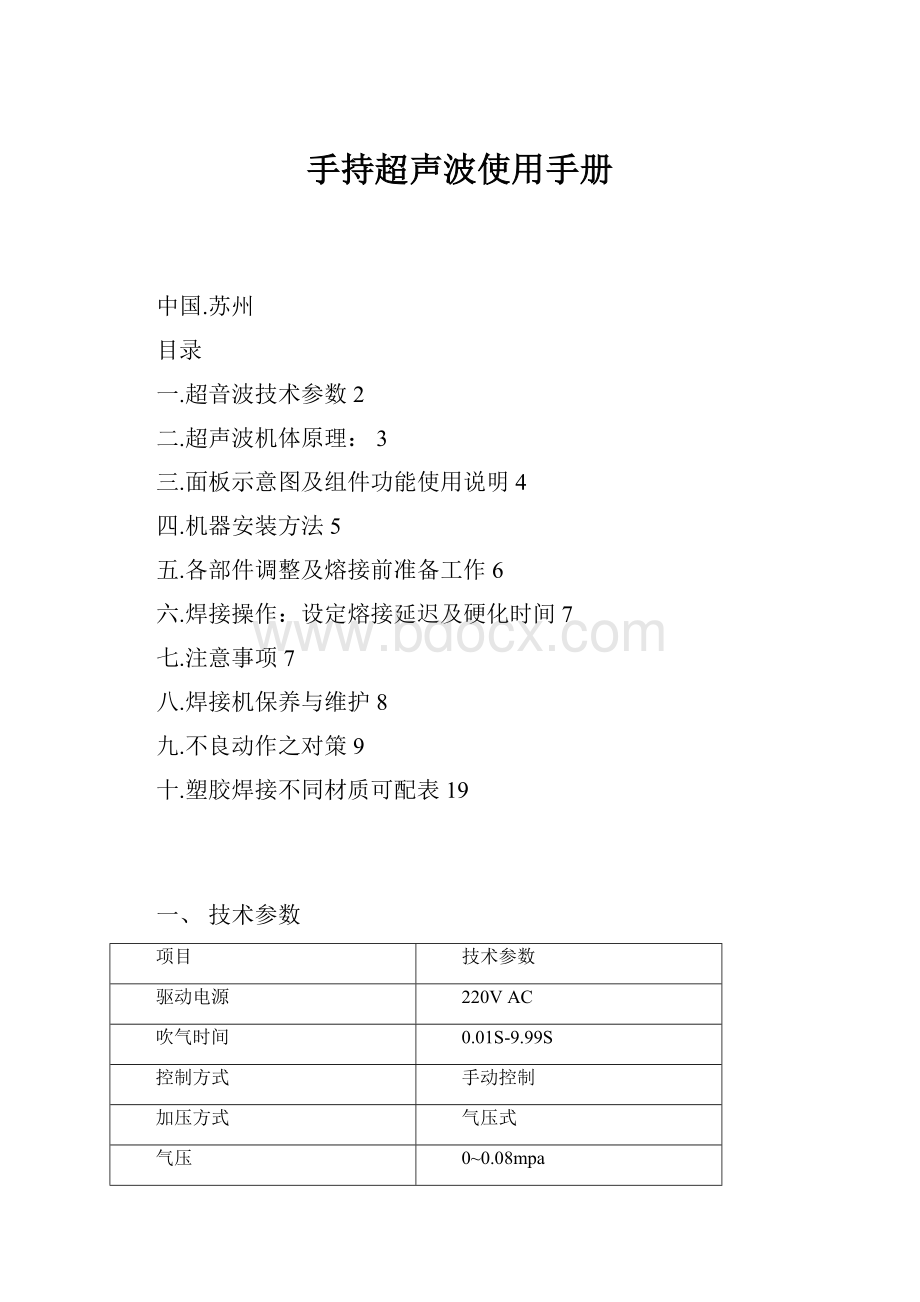

目录

一.超音波技术参数2

二.超声波机体原理:

3

三.面板示意图及组件功能使用说明4

四.机器安装方法5

五.各部件调整及熔接前准备工作6

六.焊接操作:

设定熔接延迟及硬化时间7

七.注意事项7

八.焊接机保养与维护8

九.不良动作之对策9

十.塑胶焊接不同材质可配表19

一、技术参数

项目

技术参数

驱动电源

220VAC

吹气时间

0.01S-9.99S

控制方式

手动控制

加压方式

气压式

气压

0~0.08mpa

二.超声波机体原理:

热可塑性塑胶的超音波加工,是利用工作接面间高频率的磨摖而使分子间急速产生热量,当时热量足够溶化工件时,停止超音波发振,此时工件接面由熔融而固化,完成加工程序。

通常用于塑胶加工的频率有20KHz和15KHz,其中20KHz是在人类听觉之外,故称为超声波,但15KHz仍在人类听觉范围之内。

将220v,50Hz转变为15KHz(或20KHz)的高压电能,利用振子转换成机械能。

如此的机械振动,经由转子,焊头传至加工物,并利用空气压力,产生工作接面之摩擦效果。

振动子和传动子装置在振筒内,外接焊头,利用空压系统和控制回路,在事先设定之条件下升降,以完成操作程序。

三.面板示意图及组件功能使用说明

1.电箱前操作面板示意图

2.电箱后面板示意图

组件说明

1.音波调整:

调整振动子系统发振回路之共振匹配,使转换效率达到理想。

2.振幅表:

显示音波空载或负载工作之振幅强弱。

3.电源开关及灯:

电源开关负载控制,及指示灯开路之灯号。

4.档位调整:

音波出力段数之设定用,2~4段为一般使用5~6段为强力输出用。

5.音波过载灯:

显示音波过载之不正常,需做音波调整,至过载灯不会显示为止。

(若仍无法解除,请来电咨询)

6.焊头:

传达振动能量于工作物上,使之熔接。

7.输出电线及插座:

连接机体振动子系统于发振箱线路用。

8.控制电缆及插座:

连接机体控制单元于发振箱自动控制回路用。

9.接地螺母:

电箱接地。

10.保险丝座:

电子线路过载保护。

11.空气清净器:

空气过滤。

四.机器安装方法

1.将熔接机放置于作业台上,将发振箱放置于机体附近操作员易于视察及调整之处。

(不可放置在潮湿或多土之厂房。

)

2.接地:

将地线一端接地,另一端接于机箱后面之接地旋钮,务必确保设备安全接地!

3.发振箱于机体连接:

将机体之输出电缆插头及控制电缆插头接于发振箱插座上。

4.接空压源:

将高压气管引清净干燥之空压源于熔接机体上空气滤清器入口接头以管束结合锁紧。

(空压源力为6~8Kg/M²)

5.接电源:

电源线,请接上AC220V,1∮60/50Hz电源。

五.各部件调整及熔接前准备工作

1.装焊头:

(1)以焊头锁紧扳手将焊头旋紧(约300Kg/CM之扭力)

(2)将手柄的的控制线接与电箱后面的4孔航空插头上面。

2.焊头调整:

(1)调整准备:

1〉打开气压源,并调整压力至2KG/㎡。

4〉打开发振箱上的总电源开关,此时电源指示灯亮。

(2)熔接准备:

1〉依工作状况,设定出力段数于适当位置。

(应从底数试起以维持寿命)在按下音波检测开关,并调音波调整螺丝,使振幅表之指示在最低刻度为止。

注意:

按音波检查开关,应按下三秒停止一秒间歇方式,不得连续性使设备导通。

六.焊接操作:

设定熔接吹气时间

1.完成上述之各部件调整及熔接前准备后,手持超声波焊枪对准所需焊接的铆点表面。

按下手柄上的发震开关进行焊接,当焊接完成后,焊枪不离焊接表面,开始吹气,吹气时间可由电箱侧面的时间继电器控制。

吹气时间完毕,焊接时间完成。

2.检查熔接工作状况及熔接后工作物,再调整焊接头,音波出力,熔接时间,再试熔接,重复调整至工作物理想熔接条件。

3.设定至理想熔接条件后,即可从事作业生产,生产前,做音波检测,并清除工作台上不必要的物品,在行作业。

七.注意事项

1.本机请勿至于潮湿、多尘或过热之场所,机器上方勿放置体物,平时注意整洁,随时擦拭,但不可使用液体清洗。

2.非本公司设计之焊头请勿使用在本机台上。

3.音波检测在无负荷时,振幅1A,超过1A时请调整音波调整螺丝,若经调整仍不能降至1A以下,则可能焊头或机台异常,请联络本公司处理。

4.按音波检查开关以间歇方式按下,勿连续按过超过三秒以维持振动子寿命。

5.在操作时(由负荷状态),振动表勿超过红色区(在标准熔接机上时)若指示超过时,应降低压力,减少出力段数,及调整音波调整之。

若经过调整仍不能降下,请联络本公司处理。

6.本机之振动子及发振机内有高压线路,除了外部作业调整之外,使用客户请勿做机内修护。

7.焊头本身是依熔接物来决定的,且必须配合振动系统之共振,所以焊头应使用本公司设计制造之产品,以免损害振动系统。

8.本机附有脚踏开关插座,一般作业,请勿接上脚踏开关操作,以维护作业员之安全。

9.空压源注意清洁,本机之滤清器(AIRFILTER)内若有滞留1/2的水请随时排出,如水分过多,则须时常清理空压机水份。

10.接地线需接地,且不可接于供电源之地线上,以防止高压漏电。

11.振动子及扩大锥不可做超过3600度之旋转,以免扭断高压线。

八.焊接机保养与维护

1.焊头、底模及工作物常保持清洁。

2.定期检查电线接头是否松动。

3.定期清洗空气滤清器,应使用清洗剂或水,不可使用挥发性之溶剂。

4.机械定期擦拭,但不可使用液体清洗,发振箱上方勿重压或放置流体物。

5.工作场所保持空气畅通,周围温度不可过高。

(40℃以下)。

6.升降清槽、螺杆等定期摸黄油脂,并保持清洁。

7.搬运机器时,发振箱应与机体分开(拆开电缆插座),搬运必须小心,勿受撞击。

8.长时间不使用时,请将本机外观擦拭,上油保养,并盖上附机之封套,置于干燥通风场所。

9每月应打开控制上盖,用干净不带水份空气枪,清除箱内粉尘,以保持零件散热通风之良好。

九.不良动作之对策

状况

原因

对策

操作中负载灯亮

①焊头松动

②调波不当

③焊头破裂

①锁紧焊头

②重新调整音波

③换修

电源指示灯不亮,发振箱风扇转弱,不能发振或焊接强度转弱

①电源电压不足

②电路短路保险丝熔断

③电源插座接触不良

①改变较稳定之电源

②换保险丝

③换修

空气压力、电源、焊头均正常但无法操作

①控制电路不良

①检查或换修

②换修

熔接过度

输入工作的能量过多

⒈降低使用压力

⒉减少熔接时间

⒊降低功率输出

熔接不足

输入工作的能量太少

⒈增加使用压力

⒉加长熔接时间

⒊增加功率输出

⒋使用较大功率之机型

⒌治具消耗能量-更换治具

熔接不均

工件扭曲变形

⒈检视工件尺寸是否差异

⒉检视操作条件是否造成工作物变形

⒊调整缓冲速度或压力

熔接不均

(续)

焊头、底座、工件之接触面不平贴

1.可能的重新设计,使高度均一

2.检视操作条件是否确实

3.检视工件之形状尺寸

侧面弯曲

⒈工件加肋骨

⒉修改治具,避免工件向外弯曲

熔接不均

(续)

工件误差太大

⒈缩紧工件之公差

⒉重新修改工件尺寸

工件对称性不当

⒈检视熔接时,工件是否偏移

⒉检视组合时,工件是否对称

⒊检视焊头、工件、治具之平行度

熔接不均

(续)

接合面缺乏紧密接触

⒈检视工件尺寸

⒉检视工件之公差

⒊检视接合面之顶针位置

⒋检视工件组合之对称性

⒌检视工件是否凹陷

熔接不均

(续)

焊头接触不均

1.检视工件与焊头之帖合度

2.检视治具的支撑是否适当

熔接不均

(续)

脱模剂

⒈用FREOMTF清洗工件之接合面

⒉如果脱模剂不可避免,请使用可印式或可漆式之等级

熔接结果不一致

脱模剂

⒈用FREOMTF清洗工件之接合面

⒉如果脱模剂不可避免,请使用可印式或可漆式之等级

工件之公差太大

⒈缩紧工件之公差

⒉检视工件之尺寸

⒊检查操作条件

熔接结果不一致

(续)

射出模与模间之变化

⒈采取某一特定射出模之工件熔接统计是否改善

⒉检视工件之公差及尺寸

⒊检视模具是否模损

⒋检查操作条件

使用次料或次级塑料

⒈与供应商检查、研究材质

⒉检查操作条件

⒊降低次料比例

⒋改进次料品质

熔接结果不一致

(续)

电源电压发生变化

使用电源稳压器

填加物比例太高

⒈降低填加物

⒉检查操作条件

⒊变更填加物种类,亦即将短纤维改成长纤维

填加物分布不均

⒈检查操作条件

⒉检查模具设计

导能点设计错误

重新设计导能点

材料品质较差

检查操作条件

工件贴合度不佳

⒈检视工件尺寸

⒉检视工件公差

⒊检查操作条件

熔接结果不一致

(续)

使用熔合性不良之材质

参考塑料熔合性表与原料供应商检讨

使用次料

⒈与供应商检讨材料

⒉检查操作条件

(尼龙工件)

模具潮湿

⒈烘干模具

⒉烘干工件,立即熔接

表面伤害

焊头温度升高

⒈检查焊头螺丝是否松动

⒉检查焊头工具是否松动

⒊减短熔接时间

⒋使焊头散热冷却

⒌检视焊头与传动子之接面

⒍检视焊头是否断裂

⒎如果焊头是钛材,换为铝料

⒏如果焊头是钢材,则降低放大倍数

工件局部碰伤

⒈检视工件尺寸

⒉检视工件与焊头之贴合度

字号凸起

方可能使用凹字

工件与治具贴合不当

⒈检视支撑是否适当

⒉重新设计治具

⒊检视模与模间工件之变化

表面伤害

(续)

氧化铝

(来自焊头)

⒈焊头做硬铬处理

⒉使用防热塑胶模(袋)

焊头与工件贴合不当

⒈检视工件尺寸

⒉重做新焊头

⒊检视模与模间工件之变化

焊头型伤害

⒈检视工件大小

⒉检视模与模间工件之变化

·表面伤害

(续)

熔接时间过长

⒈增加压力或振幅,以减少熔接时间

焊头、工件、底座之接触面贴合度差

⒈检视焊头工件与底座之平行度

⒉检视焊头与工件之贴合度

⒊检视工件与底座之贴合度

⒋在必要的地方,垫平底座

接合面出现溢料

导能点太大

⒈减少导能点之大小

2.减低压力

工件变形的影响太大

减少变形的影响量

接合面出现益料

(续)

熔接时间太长

减少熔接时间

接合面之尺寸不均匀

⒈重新设计接合面

⒉检查操作条件

工件太紧

⒈放松工件贴合度

⒉放松工件之公差

熔接后工件不能对称

工件组合时没有对称

⒈两片工件间增加固桩

⒉如果可能,设计治具以导正

熔接后工件不能对称

底座支撑不当

⒈重新设计适当的支撑治具在必要的地方垫高底座

⒉如果电木板倾斜,加添硬质支架

侧壁弯曲

⒈工件侧壁增加肋骨

⒉如果电木板倾斜,加添硬质支架

导能点设计不良

重新设计导能点

工件公差太大

⒈缩紧工件公差

⒉检查操作条件

熔接时,内部零件受损

振幅太大

降低振幅

熔接时间过长

⒈增加振幅或压力,以减少熔接时间受损

熔接时,内部零件受损

(续)

工件吸收过多能量

⒈降低振幅

⒉降低压力

⒊减少熔接时间

⒋使用能量控制器

零件组合不当,亦即太接近接合面

⒈确定内部零件适当组合

⒉移动内部零件,避开能量集中区或变更压着处

⒊设计治具抵消局部能量

工件接合面以外熔化或破裂

内角过锐

将锐角改钝

振幅过大

降低振幅

熔接时间过长

⒈增加振幅

⒉增加压力

内应力

⒈检查射出条件

⒉检查工件设计

操作条件不当

检查操作条件

工件表面中心熔损

振幅过大

降低振幅

熔接时间过长

增加振幅或压力,以减少熔接时间

料口位置

⒈检讨改变进料口

⒉改变料口形状

3.检查操作条件

4.工件加强肋骨设计

5.在料口下方增加工件材料厚度

工件表面中心熔损

(续)

焊头形状及配合

⒈变更焊头

⒉检视焊头与工件之贴合度

⒊使用截面向下倾斜之焊头

内部零件熔合

内部零件与外壳材质相同

⒈改变内部零件之材质

⒉内部零件涂抹防焊油

十.塑胶焊接不同材质可配表

丙

稀

晴

双烯笨乙

稀

ABS

缩

醛

树

脂

︹

塑

铜

︺

压

克力

铅维素

A

B

S

和PC

合成物

压

克

力

和

PVC

合

金

聚Y亚苯氧化物

尼能

聚碳酸指脂PC

聚乙烯PE

聚丙烯PP

聚

笨

乙烯PS

聚

讽

聚苯乙烯

苯乙烯丙烯晴

聚脂树脂

聚丙烯晴

.

奧龙

ABS

★

★

★

ACETAL

★

ACRYLICS

★

★

CELLULOSICS

★

CYCOLOY-800

★

★

★

CYCOVIN

★

KYDEX

★

NORYL

★

★

NYLON

★

PC

★

★

PE

★

PP

★

PS

★

★

POLYSULFOE

★

PVC

★

SAN

★

POLYESTER

★

XT-POLYMER

★

★熔接良好□可以接合□不宜熔接