微型计算机课程设计造纸原料蒸煮过程装料微机控制系统.docx

《微型计算机课程设计造纸原料蒸煮过程装料微机控制系统.docx》由会员分享,可在线阅读,更多相关《微型计算机课程设计造纸原料蒸煮过程装料微机控制系统.docx(20页珍藏版)》请在冰豆网上搜索。

微型计算机课程设计造纸原料蒸煮过程装料微机控制系统

一、工艺要求

蒸煮过程是制浆造纸生产中的关键工序之一,对于整个造纸生产过程中纸浆得率和纸的质量有很大影响。

它要求根据原料的特点、纸浆的质量和生产设备的实际情况制定出合理的蒸煮工艺,确定装球量、用碱量、蒸煮温度和压力。

造纸厂蒸煮车间有五个蒸球,依靠调节其进气量以达到控制蒸球工作压力和温度,调节喷料阀控制装料量。

人工控制准确性和实时性差,浪费能源。

因此需要用微机控制技术实现该过程的自动控制。

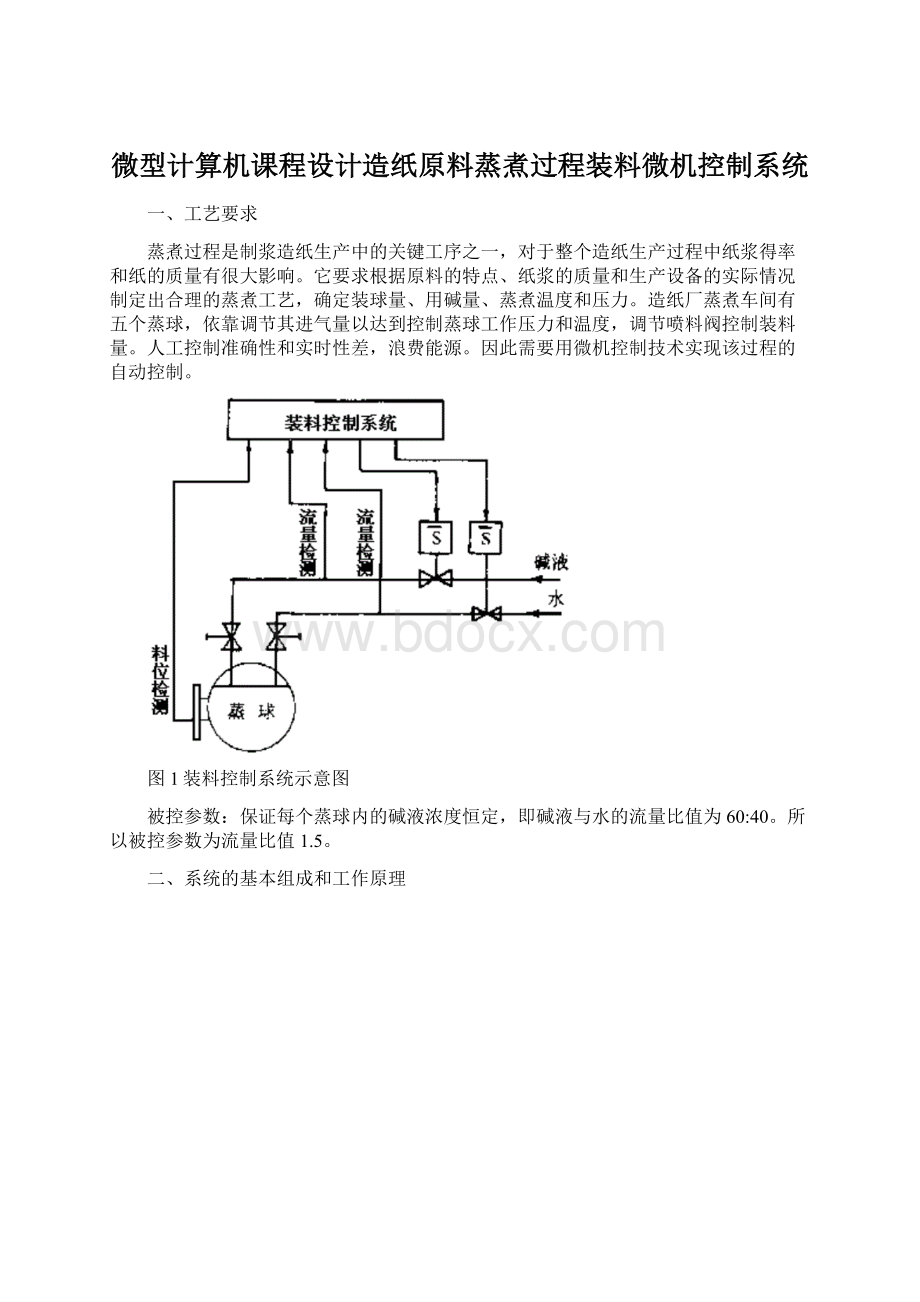

图1装料控制系统示意图

被控参数:

保证每个蒸球内的碱液浓度恒定,即碱液与水的流量比值为60:

40。

所以被控参数为流量比值1.5。

二、系统的基本组成和工作原理

图2控制系统的原理图

三、硬件电路

1、选择计算机机型与系统总线

MCS-51系列单片机是8位增强型,其主要的技术特征是为单片机配置了完善的外部并行总线和具有多级识别功能的串行通讯接口(UART),规范了功能单元的SFR控制模式及适应控制器特点的布尔处理系统和指令系统。

由于单片机具有较高的性能比,国内尤以MCS-51系列单片机应用最广,易于开发、使用灵活、而且体积小、易于开发、抗干扰能力强,可以工作于各种恶劣的条件下,工作稳定等特点。

设计本着应用性,因此选择MCS-51系列的8051单片机作为中央处理器,如图1所示。

8051片内有4KB程序存储器和128字节的数据存储器,片内RAM和ROM最多可以扩展64K字节数据和程序存储器空间。

采用8051的最小系统作为中央处理器,再加上必要的外围电路,形成自动控制电路。

8051的内部资源如下:

●一个8位CPU

●4KB的程序存储器,采用ROM或EPROM

●128字节RAM数据存储器

●21个特殊功能寄存器(SFR)

●两个16位定时器/计数器

●可寻址64K外部数据存储器和64K外部程序存储空间的控制电路

●4个8位并行口,其中P0、P2、P3是复用口

●一个可编程全双工串行口

●具有五个中断源,两个优先级嵌套中断结构

●时钟频率:

1.2MHZ~12MHZ

●一个片内振荡器及时钟电路

2、流量变送及A/D转换电路

电路如图所示:

模拟量输入通道的组成:

A/D转换器的设计:

ADC0809是带有8为A/D转换器、8路多路开关以及与微型计算机兼容的控制逻辑的CMOS组件,其转换方法是逐次逼近型。

采用双列直插式封装,共有28条引脚。

其内部有一个8位“三态输出锁存器”可以锁存A/D转换后的数字量,故它本身既可看作一种输入设备,也可以认为是并行I/O接口芯片。

ADC0809与CPU的接线图

流量变送器与A/D转换器

ADC0809技术指标:

单一电源,+5V供电,模拟量输入范围为0-5V

分辨率为8位

最大不可调误差:

ADC0808<±1/2LSB

ADC0809<±1LSB

功耗为15mW

转换速度取决于芯片的时钟频率。

3、D/A转换及隔离输出电路

DAC0832数/模转换器的内部,具有两极输入数据缓冲器和一个R-2RT型电阻网络。

即包括一个数据寄存器、DAC寄存器和D/A转换器三大部分。

数据寄存器和DAC寄存器实现两次缓冲,故在输出的同时,还可以接收一个数据,提高了转换速度。

当多芯片工作时,可用同步信号实现各模拟量的同时输出。

该器件采用先进的CMOS工艺,功耗低,输出漏电流误差小,主要特性有:

输出电流线性度可在满量程下调节;

转换时间为1μs;数据输入可采用双缓冲、单缓冲或直通方式;增益温度补偿为0.02%FS/℃;每次输入数字为8为二进数;功耗为20mW;

逻辑电平与TTL兼容;单一电源供电,可在5~15V内。

DAC0832可工作在单,双缓冲器方式。

单缓冲器方式即输入寄存器的信号和DAC寄存器的信号同时控制,使一个数据直接写入DAC寄存器。

这种方式适用于只有一路模拟量输出或几路模拟量不需要同步输出的系统;双缓冲器方式即输入寄存器的信号和DAC寄存器的信号分开控制,这种方式适用于几路模拟量需要同步输出的系统。

为了提高转换精度,可增加D/A转换器的位数。

(2)DAC0832接口电路:

DAC0832内部结构及引脚

4、键盘/显示接口设计

(1)键盘选择

本系统采用非编码行列式键盘,即用I/O口线组成行列式结构,按键设置在行列的交点上。

在按键数较多时,可节省I/O口线。

该键盘采用的工作方式为编程扫描工作方式,它是利用CPU在完成其他工作的空余,调用键盘扫描子程序,来响应键输入要求。

在执行键功能程序时,CPU不再响应键输入要求。

编程扫描工作方式只有在CPU空闲时才调用键盘扫描子程序。

键盘采用的扫描法扫描方式,扫描法是在判定有键按下后逐行(或列)置低电平,同时读入行(或列)状态,如果行(或列)状态出现非全1状态,这时0状态的行、列交点的键就是所按下的键。

(2)LED显示器

LED显示块是由发光二极管显示字段的显示器件,常使用七段LED。

这种显示块有共阴极与共阳极两种接法。

N位LED显示器有N根位选线和8×N根段选线。

根据显示方式不同,位选线与段选线的连接方法不同。

段选线控制字符选择,位选线控制显示器的亮暗。

LED显示方式有静态显示方式(因其占用I/O资源较多,故在位数较多时不采用)和动态显示方式,如八位LED动态显示电路只需要两个8位I/O口。

其中一个控制段选码,另一个控制位选码。

由于所有位的段选码皆由一个I/O控制,因此,在每个瞬间,八位LED只可能显示相同的字符,必须采用扫描显示方式。

即在每一瞬间只使某一位显示相应字符。

在此瞬间,段选控制I/O口输出相应字符段选码,位选控制I/O口在该显示位送入选通电平以保证该位显示相应字符。

如此轮流,使每位显示该位应显示字符,并保持延时一段时间,以造成视觉暂留效果。

段选、位选码每送一次后延时1~5ms。

LED数码管显示接口电路

(3)键盘接口电路如下:

5.传感器、变送器及执行机构的选择

(1)传感器的选择

本设计中为流量测量,常用的流量测量方法有:

差压式流量测量,电磁式流量测量,涡轮式流量测量,涡街式流量测量,超声式流量测量和质量流量测量。

差压式流量计是一类历史悠久,技术成熟,应用最广泛的流量计。

差压式流量计按其检测件的作用原理,可分为节流式,动压头式,水力阻力式,李新事,动压增益式和射流式等几大类,其中以节流式和动压头式应用最为广泛,节流式的特点是:

结构简单,使用寿命长,适应能力强,几乎能测量各种工况下的流量。

差压流量计的测量原理是利用节流件前后的差压与流速之间的关系,通过差压值获得流体的流速,也称差压流量检测法。

差压式流量计的参数:

产品名称

差压式流量传感器

功能

洁净的气、液体及蒸汽的流量测量

工作原理

利用节流件前、后压差与流量(流速)成平方根关系来测量

规格名称

说明

常见参数

管径

50~1200mm

测量范围

5×103~1×108m3/h

工作压力

2.5~20MPa

工作温度

500℃

精度

0.6%~1.5%

最低雷诺数

流体惯性力与粘性力之比

>2×105m2/s

范围度

最大流量与最小流量的比值

3:

1

压力损失

500~20000Pa

TG21-E型液位差计是依据回波测距原理来测量换能器表面到被测物体表面的距离。

两个超声波换能器分别测量上下游的液位高度,仪表显示两个液位及液位差,两路4~20mA可任意设置为液位或液位差输出,两路编程继电器可控制复杂逻辑。

(2)差压变送器

差压变送器用来将差压,流量,液位等被测参数转变为标准统一信号或数字信号,以实现对这些信号的自动控制。

差压变送器主要有:

膜盒式差压变送器,电容式差压变送器,扩散硅式差压变送器,振先式差压变送器和电感式差压式变送器。

本设计采用膜盒式差压式变送器。

膜盒式差压变送器的构成框图

(3)执行机构的选择

执行器的选用是否得当,将直接影响控制系统的控制质量、安全性和可靠性,因此,必须根据工况特点、生产工艺及自动控制系统的要求等多方面的因素,综合考虑,正确选用。

执行器的选择主要从以下三方面考虑:

a执行器的结构形式;b调节阀的流量特性c调节阀的口径。

其中执行机构的选择尤为重要。

执行机构包括气动、电动和液动三大类,而液动执行机构使用甚少,气动执行机构中使用最广的是气动薄膜执行机构,因此执行的选择主要是指气动薄膜执行机构和电动执行机构的选择。

执行机构的选择一方面要与控制算法匹配,另一方面要根据被控对象的实际情况决定。

根据实际使用要求,结合两种执行机构的特点本设计选用智能式电动执行机构。

智能式电动执行机构不仅具有定位精度高,响应速度快,非接触式检测等优点,而且具有通讯、故障诊断和处理功能。

四、数字控制器的设计

直接数字控制是根据采样理论,首先将被控对象的数学模型进行离散,然后由计算机根据离散化的数学模型进行控制。

这种方法针对性强,调节品质好,可以从被控对象的实际出发。

最少拍随动系统的设计如下:

五、软件设计

1、系统主程序流程图

N

N

2.编写数字调节器软件模块;

主程序

#inclde

#include

#inciude

#include

#incldue

Uart_Init();

xdatafloatsr1;

xdatafloatsr2;

xdatafloatK;

xdatafloatR=1.5;

xdatafloatE1=0;

xdatafloatE2;

xdatafloatU1=0;

xdatafloatU2;

main()

{Uart_Init();

uinti;

for(i=0;;i++)

{adc();

sr1=cdigtaldata[0];

sr2=cdigtaldata[1];

if(K>1.8)

P3.1=0;

elseif(K<1.2)

P3.0=0;

display();

E2=R-K;

U2=10*(E2-E1)+0.9*U1;

dac(U1);

}

}

3.编写A/D转换器处理程序模块;

A/D转换程序

#include

#defineADC0809CH00XD7FF8

#defineADC0809CH10XD7FF9

#defineunsignedchar

#defineunsignedint

xdatauintcchannelindex;

xdatauintcdigitaldata[2]=0;

xdatauintncrrentaddr;

sbitP26=0XA6;

sbitP25=0XA5;

sbitP24=0XA4;

sbitP32=0XB2;

sbitP33=0XB3;

xdataintncounter=0;

viodselectchannel(uintc0809addr,uchars0809data);

uchargetresult();

viodDelay();

adc()

{Uart_Init();

TH0=0x3C;

TL0=0xAF;

ET0=1;

EA=1;

TF0=0;

TR0=1;

while

(1);

}

voidtimer_overflow(0interrupt1using0

{

TH0=0x3C;

TL0=0XAF;

If(ncounter==40)

{

nco